پرینترهای سهبعدی و فرآیند تولید افزایشی

1- مقدمه

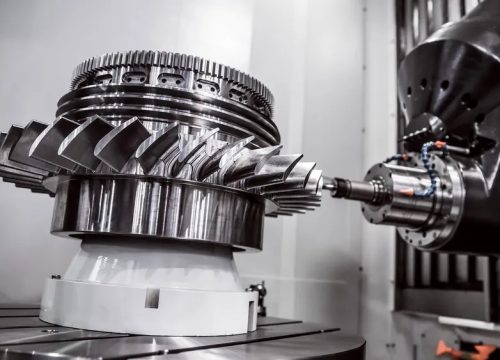

در دهههای اخیر، فناوریهای نوین تولید و ساخت با شتابی چشمگیر دگرگون شدهاند و یکی از برجستهترین و انقلابیترین این فناوریها، پرینترهای سهبعدی یا بهعبارتی فناوری ساخت افزایشی (Additive Manufacturing) است. پرینترهای سهبعدی، فرآیندهایی را شامل میشوند که در آنها اشیاء فیزیکی با افزودن مواد بهصورت لایهبهلایه، مستقیماً از روی مدل سهبعدی دیجیتال ساخته میشوند. برخلاف روشهای سنتی تولید که مبتنی بر حذف ماده (مانند ماشینکاری) یا تغییر شکل مواد هستند، این فناوری با ایجاد ساختارهای پیچیده، سبک و کارا با کمترین میزان پرت مواد، افقهای جدیدی را در طراحی و تولید گشوده است.

کاربردهای گستردهی این فناوری در صنایع مختلف از جمله هوافضا، خودروسازی، مهندسی پزشکی، معماری، آموزش، هنر، و حتی صنایع غذایی، نشاندهندهی انعطافپذیری و اهمیت روزافزون آن است. با پیشرفت مواد اولیه شامل پلیمرها، فلزات، سرامیکها و حتی مواد زیستی، پرینترهای سهبعدی قادر شدهاند تا قطعاتی با دقت ابعادی بالا، صافی سطح مناسب، و خواص مکانیکی مطلوب تولید کنند که در بسیاری از موارد قابل رقابت با روشهای تولید انبوه هستند.

تقریباً در تمامی روش های AM، خواص مکانیکی قطعات ناهمسانگرد (Anisotropic) هستند؛ به این معنا که ویژگیهای ماده در جهات مختلف متفاوتاند. این مسئله میتواند منجر به رفتاری متفاوت نسبت به قطعاتی شود که با روشهای ساخت متداول ساخته میشوند.

با این حال، فرآیندها و مواد مورد استفاده در AM بهطور مستمر در حال پیشرفت هستند و بسیاری از کاربردها نیز به عملکرد مکانیکی بالا از سوی قطعات خود نیاز ندارند. بنابراین، تعداد کاربردهای فناوری ساخت افزایشی بهطور پیوسته در حال افزایش است.

در این مقاله، با نگاهی جامع به انواع روشهای چاپ سهبعدی، ویژگیها، مزایا و محدودیتهای هرکدام، و شاخصهای فنی مانند دقت، استحکام، سرعت و هزینه، به بررسی راهکارهای انتخاب فناوری مناسب با نوع کاربرد پرداخته خواهد شد. هدف از این مقاله ، ارائهی دیدگاهی مهندسی و کاربردی برای انتخاب آگاهانهترین روش چاپ سهبعدی در پروژههای صنعتی و تحقیقاتی است.

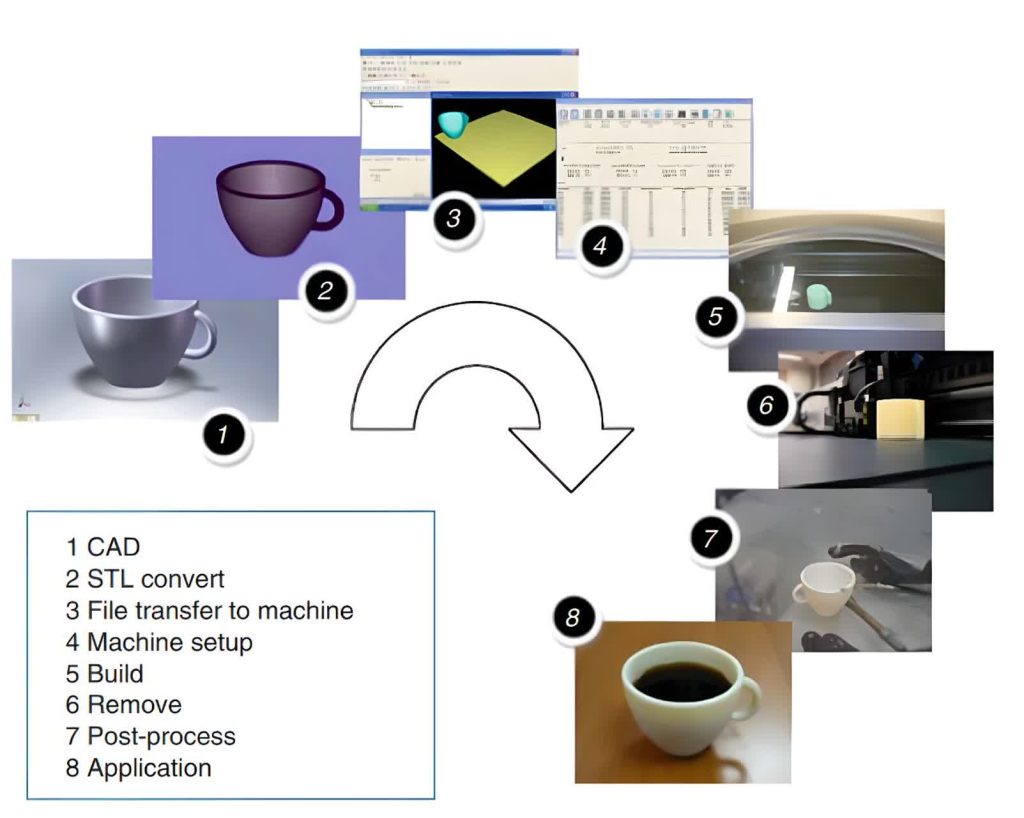

2- زنجیره مراحل فرایند ساخت افزایشی

در این بخش، مراحل مختلف فرایند ساخت افزایشی شرح داده میشود. در صورت امکان، هر مرحله با ارجاع به فرایندها و دستگاههای مختلف توصیف خواهد شد. هدف، درک تفاوتهای میان دستگاهها و چگونگی اجرای هر وظیفه برای دستیابی به نتایج با کیفیت بالاتر است.

همانطور که پیشتر نیز اشاره شد، به شش مرحله کلیدی در زنجیره فرایند اشاره خواهیم کرد:

- ایدهپردازی و طراحی CAD

- تبدیل به فرمت STL

- برش لایهای و تولید مسیر ابزار با فرمت G-code

- آمادهسازی دستگاه

- فرآیند ساخت

- جداسازی قطعه و پاکسازی

توالی مراحل ذکرشده در بالا بهطور کلی برای تمام فناوریهای ساخت افزایشی قابل اعمال است. با این حال، بسته به فناوری مورد استفاده و همچنین طراحی قطعه خاص، ممکن است تفاوتهایی در برخی مراحل وجود داشته باشد. برخی مراحل ممکن است برای یک دستگاه نسبتاً پیچیده باشند، در حالی که برای دستگاهی دیگر، کاملاً ساده و بدیهی هستند. در حالی که بخش عمدهای از بحث اولیه در مورد تولید قطعات پلیمری است، بیشتر این مراحل را میتوان به سیستمهای فلزی نیز تعمیم داد.

2-1- مرحله اول: ایدهپردازی و مدلسازی CAD

اولین مرحله در هر فرآیند توسعه محصول، ارائه ایدهای درباره شکل ظاهری و عملکرد محصول است. ادامه مراحل تنها با طراحی مدل سه بعدی محصول در یکی از نرم افزار های CAD امکانپذیر می شود. فناوری ساخت افزایشی بدون وجود نرمافزارهای CAD سهبعدی قابل تحقق نبود. تنها زمانی که توانستیم اشیای جامد را بهصورت دیجیتال در رایانهها نمایش دهیم، امکان توسعه فناوریهایی برای بازتولید فیزیکی آنها فراهم شد. در ابتدا، این اصل در زمینه فناوریهای ماشینکاری CNC نیز وجود داشت. بنابراین، میتوان گفت ساخت افزایشی نوعی بازتولید مستقیم یا فرآیند یکپارچهای از طراحی به کمک رایانه (CAD) تا ساخت به کمک رایانه (CAM) محسوب میشود. برخلاف بسیاری از فناوریهای دیگر CAD/CAM، در فناوری ساخت افزایشی، مداخله انسانی میان مراحل طراحی و ساخت بسیار کم یا حتی صفر است.

نمونه ای از مدل سازی CAD

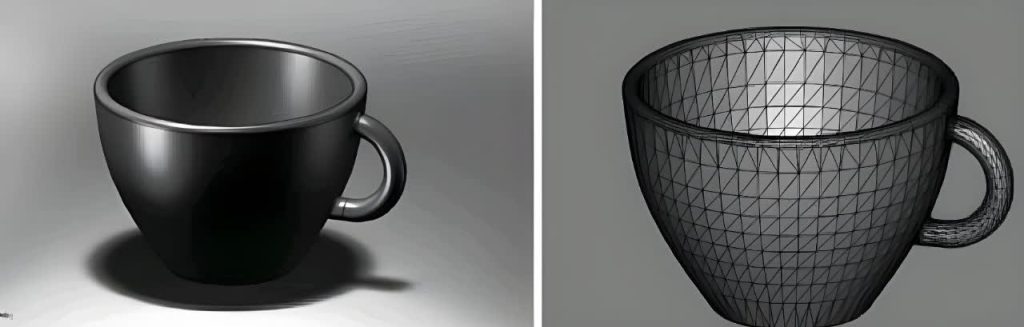

2-2- مرحله دوم: تبدیل به فرمت STL

تقریباً تمام فناوریهای ساخت افزایشی از فرمت فایل STL استفاده میکنند. واژه STL از عبارت STereoLithography گرفته شده است، که اولین فناوری تجاری ساخت افزایشی بود که در دهه ۱۹۹۰ توسط شرکت 3D Systems معرفی شد. این فرمت بهعنوان یک استاندارد عملی (de facto) شناخته میشود و روشی ساده برای توصیف هندسه مدل CAD است. در این روش، تمام دادههای مربوط به ساختار، تاریخچه مدلسازی و … حذف شده و سطوح مدل بهصورت تسهیمی از چندضلعیهای مثلثی بیان میشوند.

حداقل اندازه مثلثها را میتوان در اغلب نرمافزارهای CAD تعیین کرد و هدف این است که مدلهای ایجاد شده دارای سطحی صاف بوده و مثلثها بهصورت مشهود قابل مشاهده نباشند. اندازه مثلثها درواقع بهصورت حداقل فاصله بین سطح مثلثی و سطح واقعی مدل تعریف میشود. به بیان ساده، یک قاعده کلی آن است که خطای تسهیم مثلثی (offset) باید کوچکتر از وضوح دستگاه AM باشد.

فرآیند تبدیل به فرمت STL معمولاً بهصورت خودکار در بیشتر نرمافزارهای CAD انجام میشود، اما در این مرحله احتمال بروز خطا وجود دارد. از این رو، نرمافزارهای کمکی متعددی برای شناسایی و اصلاح این خطاها توسعه یافتهاند.

نرمافزارهای تعمیر فایل STL، مانند MAGICS که توسط شرکت بلژیکی Materialise توسعه یافته است، در مواقعی که فایل خروجی از CAD دارای اشکالاتی باشد که مانع ساخت صحیح قطعه گردد، به کار میروند. در هندسههای پیچیده، ممکن است شناسایی این مشکلات در حین مشاهده فایل CAD یا داده STL دشوار باشد. اگر خطاها جزئی باشند، حتی ممکن است تا پس از ساخت قطعه نیز تشخیص داده نشوند. بنابراین، این نوع نرمافزارها میتوانند بهعنوان مرحلهای برای بررسی صحت فایل STL پیش از شروع فرآیند ساخت مورد استفاده قرار گیرند.

از آنجا که STL صرفاً یک توصیف سطحی است، مثلثهای موجود در فایل باید به جهت صحیحی اشاره داشته باشند؛ یعنی بردار نرمال سطحی که به هر مثلث اختصاص دارد باید نشان دهد کدام طرف مثلث نمای بیرونی و کدام طرف نمای داخلی قطعه است. در مناطقی از مدل که بردار نرمال معکوس شده است، برشهای مقطعی ممکن است معکوس آنچه مورد نظر طراح است تفسیر شوند.

همچنین، در هندسههای پیچیده یا ناپیوسته، ممکن است رئوس مثلثها بهدرستی با یکدیگر همراستا نباشند و این مسئله منجر به شکافهایی در سطح مدل شود. فناوریهای مختلف AM ممکن است به این گونه مشکلات واکنشهای متفاوتی نشان دهند. برخی ماشینها ممکن است داده STL را به گونهای پردازش کنند که این شکافها بهصورت خودکار پر شوند، ولی این پرشدگی لزوماً نمایانگر سطح واقعی مورد نظر طراح نیست و ممکن است منجر به ایجاد ماده اضافی و ناخواسته در قطعه گردد.

اگرچه اغلب خطاها قابل شناسایی و اصلاح خودکار هستند، اما ممکن است نیاز به مداخله دستی نیز وجود داشته باشد. بنابراین نرمافزار باید بتواند این خطاها را برجستهسازی (highlight) کرده و مثلاً مثلثهای معکوس را مشخص نماید. از آنجایی که برخی هندسهها بسیار پیچیده هستند، ممکن است نرمافزار نتواند تشخیص دهد که آیا این ناهنجاریها واقعاً خطا هستند یا بخشی از نیت طراحی بودهاند.

نمونه ای از تبدیل فایل طراحی شده به فایل STL

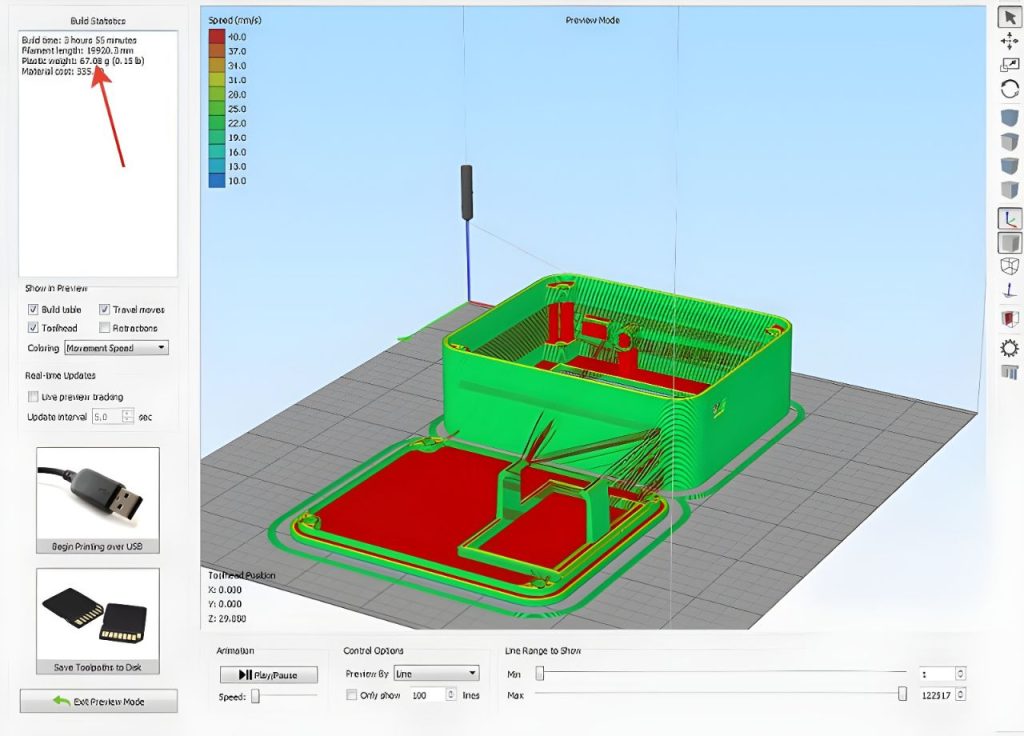

2-3- مرحله سوم: مرحله برش لایهای و تولید مسیر ابزار با فرمت G-code Slicing and) Toolpath Generation )

پس از اتمام طراحی و ذخیره سازی مدل سهبعدی با فرمت STL، فرمت STL بهگونهای عمل میکند که سطح خارجی مدل را با استفاده از تعداد زیادی مثلث کوچک توصیف میکند و برای پردازش در نرمافزارهای چاپ سهبعدی بسیار مناسب است.

در گام بعد، فایل STL در یک نرمافزار اسلایسر (مانند Cura، PrusaSlicer یا Simplify3D) بارگذاری میشود. این نرمافزار مدل را بر روی صفحه ساخت نمایش میدهد و امکان ویرایشهایی مانند جابجایی، چرخش، تغییر مقیاس یا حتی تکرار چندین نمونه از مدل را در اختیار کاربر قرار میدهد.

در مرحله بعد، تنظیماتی برای نحوه چاپ انجام میشود که شامل پارامترهایی مثل ضخامت لایهها، میزان تراکم داخلی، سرعت چاپ، دمای نازل و صفحه ساخت، نوع ساپورتگذاری برای نواحی معلق و روش چسبندگی اولیه به صفحه ساخت است. این تنظیمات نقش بسیار مهمی در کیفیت، دقت، زمان چاپ و استحکام قطعه نهایی دارند.

نحوه پرینت قطعه ای درنرم افزار Simplify3D

در نرمافزار اسلایسر، تنظیمات زیادی وجود دارد که مستقیماً بر کیفیت، زمان ساخت، خواص مکانیکی و موفقیت چاپ تأثیر میگذارند. این پارامترها به چند دسته اصلی تقسیم میشوند:

- تنظیمات لایهها (Layer Settings):

- ضخامت لایه (Layer Height): ضخامت هر لایه پرینتشده؛ معمولاً بین 0.1 تا 0.3 میلیمتر. هرچه نازکتر باشد، دقت و صافی سطح بیشتر و زمان چاپ طولانیتر میشود.

- ضخامت دیوارهها (Wall Thickness): تعداد مسیرهای پیرامونی اطراف قطعه. افزایش آن باعث استحکام بیشتر و جلوگیری از نشت مواد میشود.

- تعداد لایههای بالا و پایین (Top/Bottom Layers): تعداد لایههایی که در بالا و پایین مدل کاملاً پر میشوند تا سطحی صاف ایجاد شود.

- تنظیمات پرکنندگی (Infill Settings):

- تراکم پرکنندگی (Infill Density): میزان پر شدن فضای داخلی مدل؛ معمولاً بین 10% تا 100%، بر حسب کاربرد.

- الگوی پرکنندگی (Infill Pattern): نوع هندسه داخلی مانند Grid، Triangles، Gyroid، Honeycomb و غیره.

- سرعت پرکنندگی (Infill Speed): سرعت حرکت نازل هنگام پر کردن داخلی قطعه.

- تنظیمات حرارتی:

- دمای نازل (Nozzle Temperature): بر اساس نوع فیلامنت (مثلاً PLA: 200-220°C، ABS: 230-250°C).

- دمای صفحه ساخت (Bed Temperature): برای چسبندگی بهتر به سطح چاپ. معمولاً PLA: 50-60°C و ABS: 90-110°C.

- فن خنککننده (Cooling Fan Speed): در PLA باید روشن باشد ولی در ABS باید خاموش باقی بماند.

- تنظیمات ساپورت (Supports):

- فعال یا غیرفعال بودن ساپورت (Generate Support): برای مدلهایی با نواحی معلق ضروری است.

- نوع ساپورت (Support Pattern): مثل Zigzag یا Lines.

- زاویه آستانه (Overhang Angle Threshold): اگر زاویه بیش از این مقدار باشد، ساپورت ساخته میشود (مثلاً 45 درجه).

- محل ساپورت (Support Placement): فقط زیر مدل یا روی صفحه ساخت.

- تنظیمات چسبندگی به صفحه (Build Plate Adhesion):

- نوع چسبندگی: مانند Skirt (محیط اطراف مدل)، Brim (چند لایه نازک دور مدل)، Raft (لایه زیرین کامل).

- فاصله نازل تا صفحه ساخت (Initial Layer Height): اولین لایه کمی ضخیمتر و کندتر چاپ میشود تا چسبندگی بهتر باشد.

- تنظیمات حرکتی (Speed and Movement):

- سرعت چاپ (Print Speed): سرعت نازل هنگام چاپ مسیرهای مختلف (دیوار، پرکننده، لایه اول و…).

- سرعت جابجایی (Travel Speed): سرعت حرکت نازل بدون چاپ (برای کاهش زمان و جلوگیری از ریزش).

- شتاب (Acceleration) و لرزشگیری (Jerk): بر پایداری و کیفیت خطوط چاپ تأثیر دارد.

- اکستروژن (Materials & Extrusion):

- میزان جریان مواد (Flow Rate): درصدی از مقدار اکستروژن استاندارد.

- قطر فیلامنت: معمولاً 1.75 یا 2.85 میلیمتر و باید دقیق وارد شود.

- بازکشی (Retraction): عقبکشیدن فیلامنت هنگام جابجایی برای جلوگیری از نشتی.

- تنظیمات خاص (Advanced Settings):

- Ironing: صیقل سطح لایه بالا برای سطح صافتر.

- Z Hop: بالا رفتن نازل هنگام جابجایی برای جلوگیری از برخورد.

- Sequential Printing: چاپ چند قطعه بهصورت نوبتی.

- Custom G-code: اضافه کردن دستورهای خاص در آغاز یا پایان چاپ (مثلاً حرکت نازل به نقطهای خاص یا قطع فن).

پس از اعمال تنظیمات، نرمافزار اسلایسر مدل را به لایههای بسیار نازک افقی تقسیم میکند و برای هر لایه، دستورهایی دقیق برای حرکت نازل، مقدار اکستروژن، سرعت، دما و سایر فاکتورها تولید میکند. خروجی این فرآیند یک فایل متنی با فرمت G-code است که شامل مجموعهای از دستورات برای هدایت پرینتر است.

در نهایت، فایل G-code از طریق کارت حافظه SD، فلش USB، کابل USB یا اتصال بیسیم به پرینتر منتقل میشود. با انتخاب فایل در منوی پرینتر و شروع چاپ، دستگاه عملیات ساخت قطعه را به صورت لایهبهلایه و طبق مسیرهای تعیینشده آغاز میکند.

2-4- مرحله چهارم: تنظیمات دستگاه

تمام دستگاههای ساخت افزایشی دارای پارامترهای تنظیمی خاص هستند که مختص به دستگاه یا فرآیند مربوطهاند. برخی دستگاهها فقط برای کار با یک یا دو نوع ماده طراحی شدهاند و امکان تغییر در ضخامت لایه یا سایر پارامترهای ساخت را ندارند. در این نوع دستگاهها، تنظیمات بین پروژهها تغییر چندانی نمیکند و ساده است.

در مقابل، برخی دستگاهها برای کار با طیف وسیعی از مواد طراحی شدهاند و ممکن است دارای پارامترهایی باشند که نیاز به بهینهسازی متناسب با نوع قطعه داشته باشند. بهعنوان مثال، در برخی موارد میتوان قطعات را با سرعت بیشتر ولی با وضوح لایه کمتر ساخت. این نوع دستگاهها معمولاً دارای گزینههای متنوعی برای تنظیمات هستند.

در موارد پیچیدهتر، استفاده از تنظیمات پیشفرض (Default Settings) یا فایلهای ذخیرهشده از پروژههای قبلی، رایج است تا فرآیند آمادهسازی دستگاه را تسریع کرده و از بروز خطا جلوگیری شود.

نکته مهم این است که حتی در صورت تنظیم نادرست، دستگاه AM معمولاً قطعه را خواهد ساخت؛ اما کیفیت نهایی ممکن است غیرقابل قبول باشد.

2-5- مرحله پنجم: ساخت (Build)

اگرچه مراحل ابتدایی فرآیند ساخت افزایشی از پشتیبانی رایانهها بهرهمند هستند، اما این مراحل معمولاً نیمهخودکار بوده و ممکن است نیاز به کنترل دستی، تعامل و تصمیمگیری قابلتوجهی داشته باشند. پس از تکمیل این مراحل، فرآیند وارد فاز ساخت تحت کنترل رایانهای میشود. در این مرحله است که ساخت لایهبهلایه مورد اشاره قبلی به اجرا درمیآید.

تمام ماشینهای ساخت افزایشی دارای یک توالی مشابه در کنترل لایه هستند که شامل:

یک سکوی قابل تنظیم در ارتفاع،

افزودن ماده، و

ایجاد مقطع عرضی هر لایه میشود.

برخی ماشینها عملیات افزایش ماده و شکلدهی لایه را بهطور همزمان انجام میدهند، در حالی که دیگر ماشینها این مراحل را جداگانه اجرا میکنند. تمام ماشینها این فرآیند را تکرار میکنند تا زمانی که ساخت کامل شود یا ماده اولیه به پایان برسد. در هر دو حالت، ماشین کاربر را برای اقدام بعدی مطلع خواهد ساخت.

2-6- مرحله ششم: جداسازی و پاکسازی (Removal and Cleanup)

پس از اتمام ساخت قطعه ، برای قابل استفاده بودن قطعه ممکن است یکی یا همه مراحل زیر روی قطعه انجام گیرد:

- جدا کردن فیزیکی ساختار های پشتیبان همجنس با قطعه

- جدا کردن ساختار های پشتیبان بوسیله انحلال در یک حلال (در برخی پرینتر های رزینی جنس قطعه کار و مواد پشتیبان متفاوت میباشد تا در قطعات حساس و پیچیده مواد پشتیبان توسط غوطه وری در حلال مناسب از قطعه حدف شود بدون آسیب به مواد خود قطعه)

- افزایش صافی سطح قطعه بوسیله بخار حلال مناسب

- پوشش دهی سطح قطعه با رنگ یا هر پوشش دیگری

3- دسته بندی انواع روش های پرینترهای سه بعدی

دستهبندی انواع روشهای پرینت سهبعدی معمولاً بر اساس مکانیزم فرآیند ساخت لایهای و نوع ماده مصرفی انجام میشود. در استاندارد ISO/ASTM 52900، روشهای پرینت سهبعدی به هفت گروه اصلی تقسیم شدهاند:

3-1- ساخت بر پایه اکستروژن (Extrusion-based)

در این روش، ماده اولیه بهصورت فیلامنت ترموپلاستیک وارد یک نازل گرمشونده میشود و پس از ذوب، بهصورت لایهلایه روی بستر ساخت رسوب میکند. رایجترین فناوری در این گروه، مدلسازی با رسوب ذوبشونده (FDM) است. مواد مورد استفاده شامل PLA، ABS، PETG و پلیمرهای مهندسی میباشند.

این روش به دلیل سادگی، هزینه پایین تجهیزات و تنوع مواد، برای نمونهسازی سریع، ساخت قطعات کاربردی، آموزش و کاربردهای خانگی بسیار محبوب است. از محدودیتهای آن میتوان به دقت ابعادی متوسط، صافی سطح پایین و محدودیت در ساخت جزئیات ریز اشاره کرد. با توسعه فیلامنتهای ترکیبی و نازلهای چندماده، کاربردهای صنعتی آن در حال گسترش است.

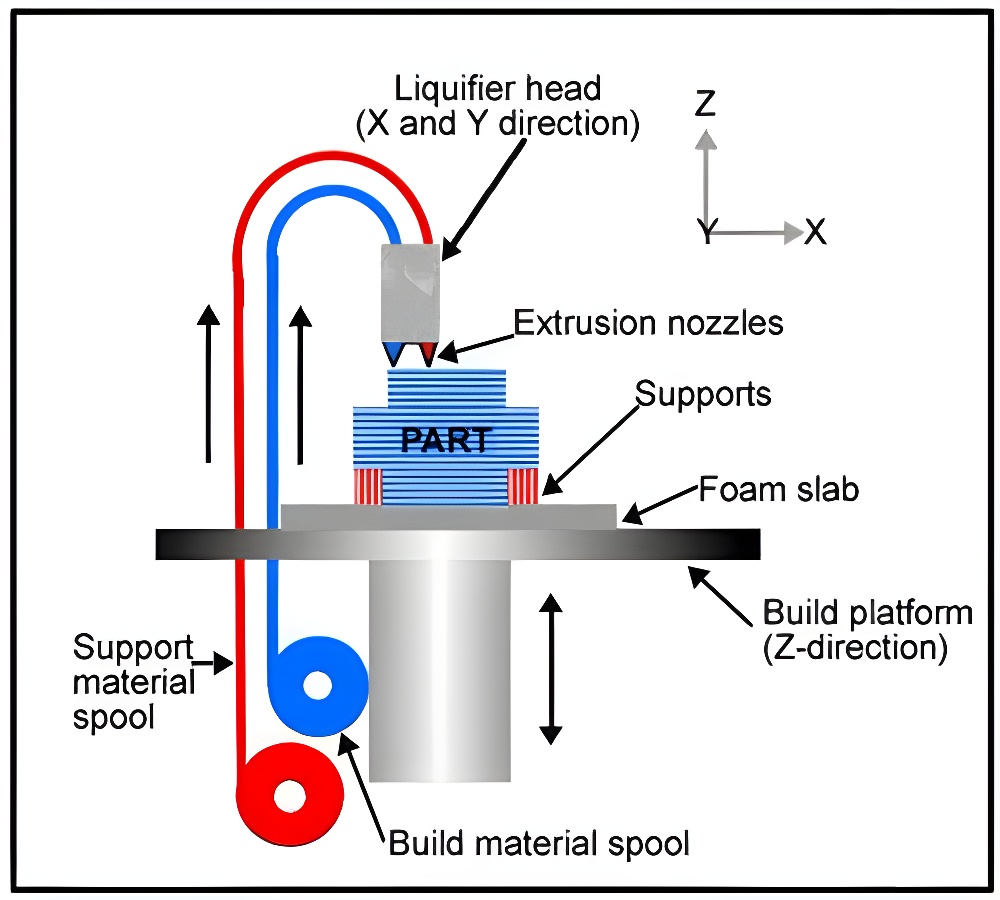

3-1-1- مدلسازی رسوبی ذوبشونده (Fused Deposition Modeling یا FDM)

FDM یکی از رایجترین و مقرونبهصرفهترین فناوریهای چاپ سهبعدی است که توسط شرکت Stratasys در اوایل دهه 1990 توسعه یافت، این فناوری به صورت ویژه در نمونهسازی سریع، آموزش و تولید قطعات کاربردی مورد استفاده قرار میگیرد. در ادامه، این فناوری را بهصورت جامع بررسی میکنیم:

اصول عملکرد فناوری FDM: در فرآیند FDM، فیلامنت ترموپلاستیک (مانند PLA یا ABS) از طریق نازل داغ ذوب شده و بهصورت لایهبهلایه روی صفحه ساخت قرار میگیرد با حرکت نازل در محورهای X و Y و بالا رفتن صفحه ساخت در محور Z، مدل سهبعدی بهتدریج شکل میگیرد.

شماتیکی از نحوه کار دستگاه FDM

مشخصات عملکردی FDM

دقت ابعادی (Dimensional Accuracy):دامنهی دقت ابعادی قطعات FDM معمولاً در حدود ±0.1 تا ±0.3 میلیمتر گزارش شده است گه در شرایط کالیبراسیون دقیق و تنظیمات بهینه، دقت میتواند به ±0.05 میلیمتر برسد.

زبری سطح (Surface Roughness): زبری سطح (Ra) قطعات FDM بهشدت به ارتفاع لایه (Layer Height) بستگی دارد:

| ارتفاع لایه (mm) | زبری سطح (Ra) (µm) |

| 0.1 | 7.5 |

| 0.2 | 11.9 |

| 0.3 | 16.8 |

| شیبدار 30° | تا 40 |

سرعت ساخت (Build Speed):

- سرعت اکستروژن نازل: بین 40 تا 80 mm/s (میلیمتر بر ثانیه)

- سرعت پرینت عملی: بسته به هندسه قطعه و کیفیت مورد نظر، از 10 تا 150 mm/s متغیر است.

زمان چاپ قطعات معمولی (مثلاً 100×100×100 mm):

- در کیفیت بالا (0.1 mm لایه): 6–8 ساعت

- در کیفیت متوسط (0.2 mm لایه): 3–4 ساعت

4. عوامل مؤثر بر کیفیت ساخت:

- ارتفاع لایه (Layer Height):کاهش ارتفاع لایه باعث افزایش دقت و صافی سطح میشود، اما زمان چاپ را افزایش میدهد.

- قطر ناز: نازلهای با قطر کوچکتر (مثلاً 0.4 میلیمتر) امکان چاپ جزئیات دقیقتر را فراهم مینند.

- سرعت چاپ: سرعتهای پایینتر معمولاً کیفیت سطح بهتری ارائه میهند.

- دمای ناز: تنظیم مناسب دما بر اساس نوع فیلامنت برای اطمینان از جریان یکنواخت مواد ضروریاست.

| پارامتر | مقدار بهینه |

| ارتفاع لایه | 0.1–0.2 mm |

| قطر نازل | 0.2–0.4 mm |

| دمای نازل | 190–220°C برای PLA |

| سرعت چاپ | 40–60 mm/s |

مقادیر بهینه برای انواع پارامتر ها

5. مزایا و محدودیتها:

| مزایا | محدودیتها |

| هزینه پایین | دقت کمتر نسبت به SLA یا SLS |

| تنوع فیلامنت | صافی سطح پایین |

| سازگار با آموزش و صنعت | نیاز به ساپورت برای شیبدارها |

3-2- فتوپلیمریزاسیون در مخزن ( Vat Photopolymerization)

فناوری فتوپلیمریزاسیون در مخزن یکی از روشهای ساخت افزایشی (چاپ سهبعدی) است که در آن یک رزین مایع حساس به نور درون یک مخزن شفاف قرار دارد و با تابش نور (معمولاً UV یا آبی) بهصورت لایهبهلایه پلیمریزه و سخت میشود. منبع نور ممکن است لیزر یا پروژکتور دیجیتال باشد که رزین را مطابق با مدل سهبعدی پخت میدهد.

انواع روشهای فتوپلیمریزاسیون:

- استریولیتوگرافی SLA (Stereolithography Apparatus)

- پردازش نوری دیجیتال DLP (Digital Light Processing)

- استریولیتوگرافی ماسکهشده MSLA (Masked Stereolithography) یا LCD-based Printing

- پردازش نوری دیجیتال پیوسته CDLP (Continuous Digital Light Processing)

- پلیمریزاسیون دو فوتونی 2PP(Two-Photon Polymerization)

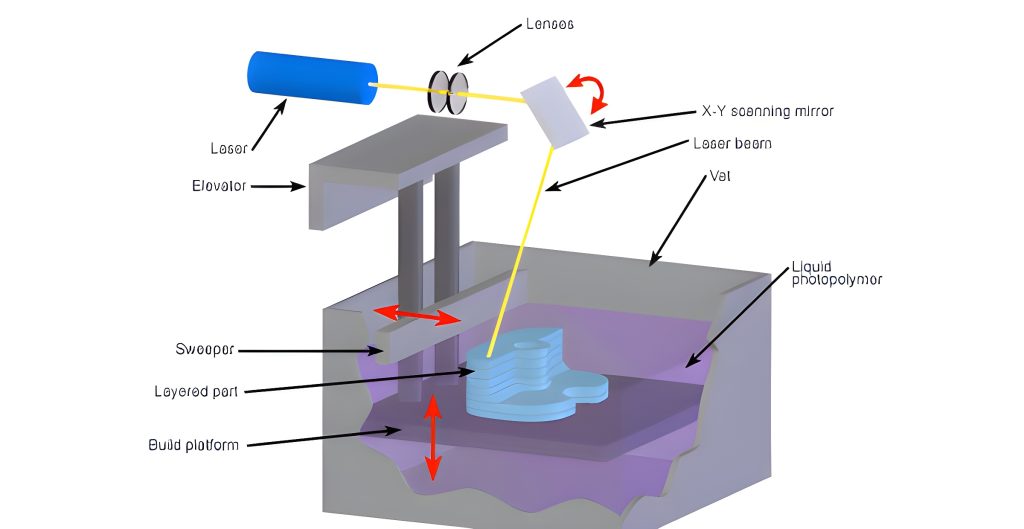

3-2-1- فناوری استریولیتوگرافی (Stereolithography Apparatus – SLA)

از جمله روشهای دقیق و پیشرفته در چاپ سهبعدی افزایشی است که بر پایه پلیمریزاسیون نوری عمل میکند. در این فرآیند، ماده اولیه یک رزین مایع فوتوپلیمری است که در برابر تابش نور فرابنفش (UV) واکنش نشان داده و سخت میشود.

اصول عملکرد فناوری:در ابتدا، مدل سهبعدی طراحیشده توسط نرمافزار CAD به فایل لایهلایه (معمولاً با فرمت STL) تبدیل میشود. سپس نرمافزار اسلایسینگ، این مدل را به لایههای افقی نازکی تقسیم میکند که هر یک به صورت جداگانه توسط دستگاه تولید خواهد شد.

داخل دستگاه SLA، یک سکوی ساخت (Build Platform) درون مخزن رزین مایع قرار میگیرد، بهطوریکه کمی پایینتر از سطح مایع باشد. یک لیزر فرابنفش با دقت بالا، توسط سیستم آینههای گالوانومتری، سطح رزین را مطابق الگوی مقطع هر لایه اسکن میکند. محل تابش لیزر موجب آغاز واکنش پلیمریزاسیون در ناحیه موردنظر و جامد شدن رزین در همان ناحیه میگردد.

پس از اتمام اسکن یک لایه، سکوی ساخت بهاندازه ضخامت لایه (که معمولاً بین 25 تا 100 میکرون است) پایین آمده و لایه جدیدی از رزین روی سطح قبلی قرار میگیرد. این فرآیند تا تکمیل قطعه سهبعدی ادامه مییابد.در انتهای چاپ، قطعه نهایی نیاز به شستوشو با الکل ایزوپروپیل و انجام عملیات پخت نهایی (Post-Curing) تحت تابش نور UV دارد تا خواص مکانیکی قطعه تثبیت شود.

شماتیکی از نحوه کار دستگاه SLA

مشخصات فنی فرآیند استریولیتوگرافی

| ویژگی فنی | مقدار / محدوده | توضیحات |

| دقت ابعادی (Dimensional Accuracy) | ±0.01 –±0.05 میلیمتر | بسته به نوع دستگاه و کیفیت تنظیمات چاپ |

| ضخامت لایه (Layer Thickness) | 25 – 100 میکرون (0.025–0.1 mm) | هر چه لایه نازکتر باشد، دقت بیشتر ولی سرعت کمتر |

| زبری سطح (Surface Roughness – Ra) | 1 – 5 میکرون | در حالت استاندارد بدون پرداخت سطحی |

| سرعت ساخت (Build Speed) | 5 – 15 میلیمتر بر ساعت | وابسته به مساحت هر لایه، ارتفاع قطعه و نوع رزین |

| رزولوشن XY | 25 –100 میکرون | وابسته به قطر پرتو لیزر (Laser Spot Size) |

- دقت ابعادی بالا در SLA آن را به گزینهای مناسب برای کاربردهایی همچون مهندسی معکوس، قالبسازی دقیق و جواهرسازی تبدیل کرده است.

- صافی سطح بالا (Ra حدود 1–5 میکرون) باعث کاهش نیاز به پرداختهای ثانویه میشود.

- اگرچه سرعت ساخت در SLA نسبت به روشهایی مانند FDM یا DLP پایینتر است، اما کیفیت نهایی چاپ و توانایی تولید جزئیات پیچیده، این ضعف را جبران میکند

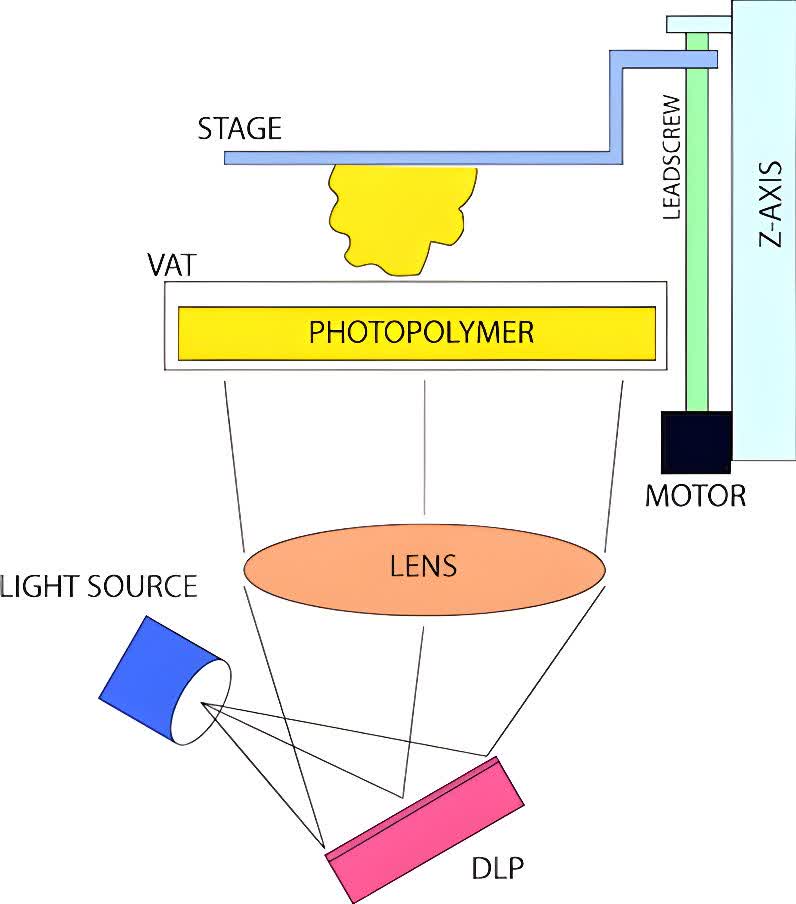

3-2-2- پردازش نوری دیجیتال (Digital Light Processing – DLP)

یکی از فناوریهای پیشرفته چاپ سهبعدی است، فرآیند چاپ سهبعدی در فناوری DLP (پردازش نوری دیجیتال) بر پایه پلیمریزاسیون نوری رزینهای حساس به نور انجام میگیرد. در این روش، یک منبع نور دیجیتال مانند پروژکتور DLP با استفاده از سیستم آینههای میکرو (DMD) تصویر کامل هر لایه از مدل سهبعدی را بهصورت همزمان روی سطح رزین مایع تابانده و موجب سخت شدن آن در نواحی نور دیده میشود. این تابش لایهای باعث میشود که برخلاف فناوری SLA که در آن لیزر نقطه به نقطه عمل میکند، سرعت ساخت در DLP بهمراتب بالاتر باشد.

فرآیند عملکرد فناوری DLP: در این روش ابتدا مدل سهبعدی در نرمافزار برشدهی به لایههایی با ضخامت مشخص (بین 10 تا 100 میکرون) تقسیم شده و سپس سکوی ساخت درون مخزن رزین قرار میگیرد بهطوری که تنها یک لایه نازک از رزین بین سکوی ساخت و کف شفاف مخزن باقی میماند. تصویر لایه جاری از طریق پروژکتور به سطح رزین تابانده شده و رزین در معرض نور بهسرعت سخت میشود. پس از پایان پلیمریزاسیون یک لایه، سکوی ساخت به اندازه ضخامت لایه بالا میرود و لایه جدیدی از رزین وارد ناحیه ساخت میشود. این چرخه تا تشکیل کامل مدل ادامه مییابد.

پس از اتمام فرآیند چاپ، قطعه نیاز به شستوشو (معمولاً با ایزوپروپانول) و سپس پخت ثانویه با نور UV دارد تا خواص مکانیکی قطعه تثبیت گردد. این فرآیند ترکیبی از دقت ابعادی بالا، صافی سطح بسیار خوب و سرعت ساخت مناسب را ارائه میدهد و آن را به گزینهای ایدهآل برای ساخت قطعات دقیق، نمونههای اولیه عملکردی، قالبهای دندانی و جواهرات بدل کرده است.

شماتیک فرایند DLP

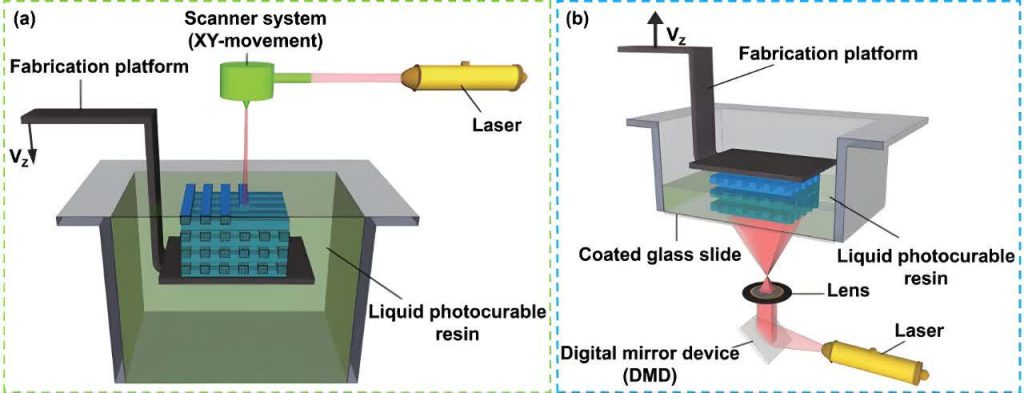

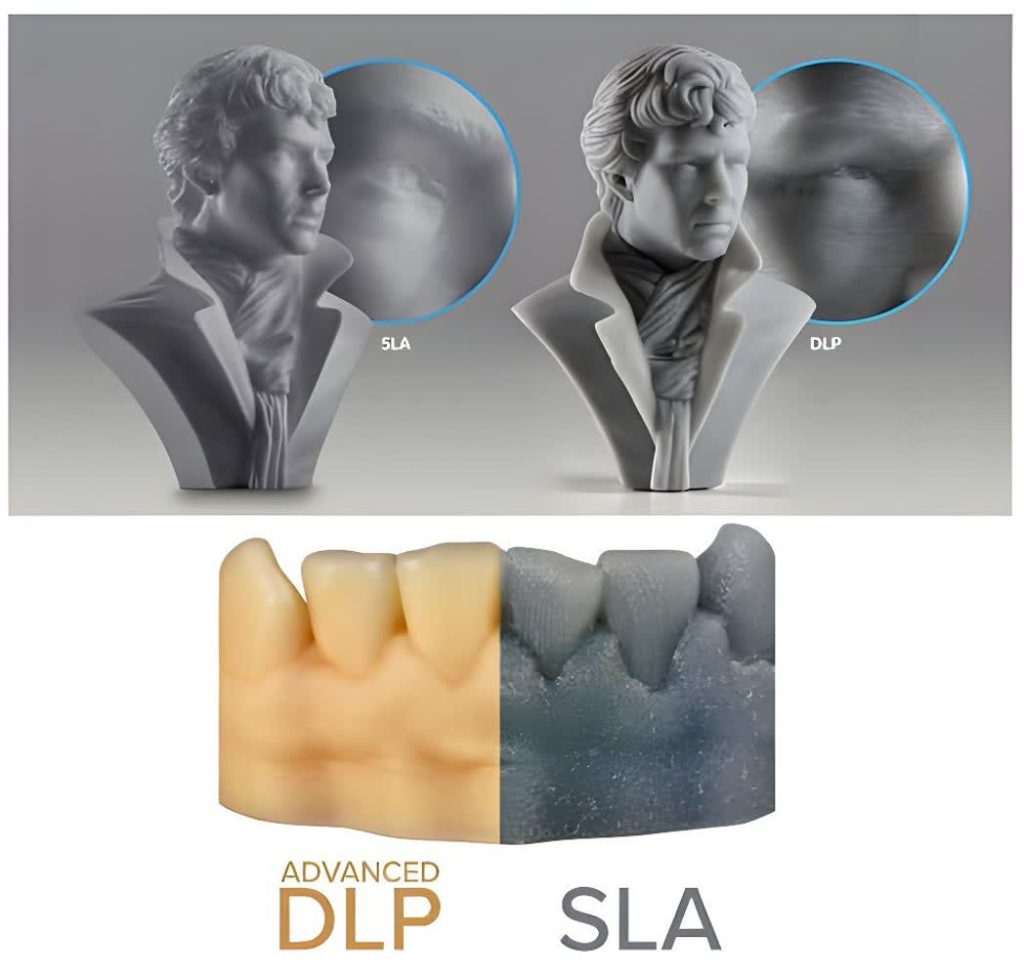

مقایسه فرایند های SLA و DLP:

اولین و مهمترین تفاوت پرینتر سه بعدی DLP با SLA در ابعادشان است. به علت قرارگیری پروژکتور نوری در DLP، اندازه دستگاه بیشتر از نوع SLA خواهد بود. دومین تفاوت در میزان محبوبیت تکنولوژی است: پرینترهای سه بعدی SLA قدمت بسیار بیشتری نسبت به DLP دارند و در صنعت کاملا جاافتادهاند؛ تکنولوژی stereolithography در SLAها از دهه ۸۰ میلادی تجاری شدهاند. بنابراین برخی صنایع قابل پیشبینی بودن آن را به DLP نوظهور و البته ارزانتر ترجیح میدهند.

اگر اولویت شما در پرینت سه بعدی دقت و رزولوشن بسیار بالا باشد، احتمالا SLA انتخاب اول شما خواهد بود. با این حال، همه چیز در حال تغییر است؛ بازار پرینترهای SLA و DLP بسیار ناهمگون است، به خصوص در مورد پرینترهای DLP.

این روزها شما می توانید چاپگرهای SLA را پیدا کنید که به راحتی رزولوشن محور Z آن به 25 میکرون می رسد، در حالی که بسیاری از دستگاههای DLP به دشواری میتوانند به کمتر از 50 میکرون دست پیدا کنند. اما پیشرفت های اخیر به سمت قرار دادن DLP در مقام اول حرکت می کند. شرکتهایی مانند Kudo3D و Gizmo3D از پرینترهایی صحبت می کنند که سطح دقت آنها در محور های X و Y و Z بسیار بالا است که این امر حتی در پرینترهای خوب SLA هم به سختی دیده می شود.

شکل a مربوط به دستگاهSLA

شکل b مربوط به دستگاهDLP

تفاوت کیفیت ساخت دو روش SLA و DLP

DLP مشخصات فنی فرآیند

| ویژگی فنی | مقدار / محدوده | توضیحات |

| دقت ابعادی (Dimensional Accuracy) | ±0.01 – ±0.05 میلیمتر | بسته به نوع دستگاه و کیفیت تنظیمات چاپ |

| ضخامت لایه (Layer Thickness) | 10 – 100 میکرون 0.01–0.1mm | هر چه لایه نازکتر باشد، دقت بیشتر ولی سرعت کمتر |

| زبری سطح (Surface Roughness – Ra) | 1 – 5 میکرون | در حالت استاندارد بدون پرداخت سطحی |

| سرعت ساخت (Build Speed) | تا 300 لایه در ساعت | وابسته به مساحت هر لایه، ارتفاع قطعه و نوع رزین |

| رزولوشن XY | 25 – 100 میکرون | وابسته به دقت پروژکتور و سیستم نوری |

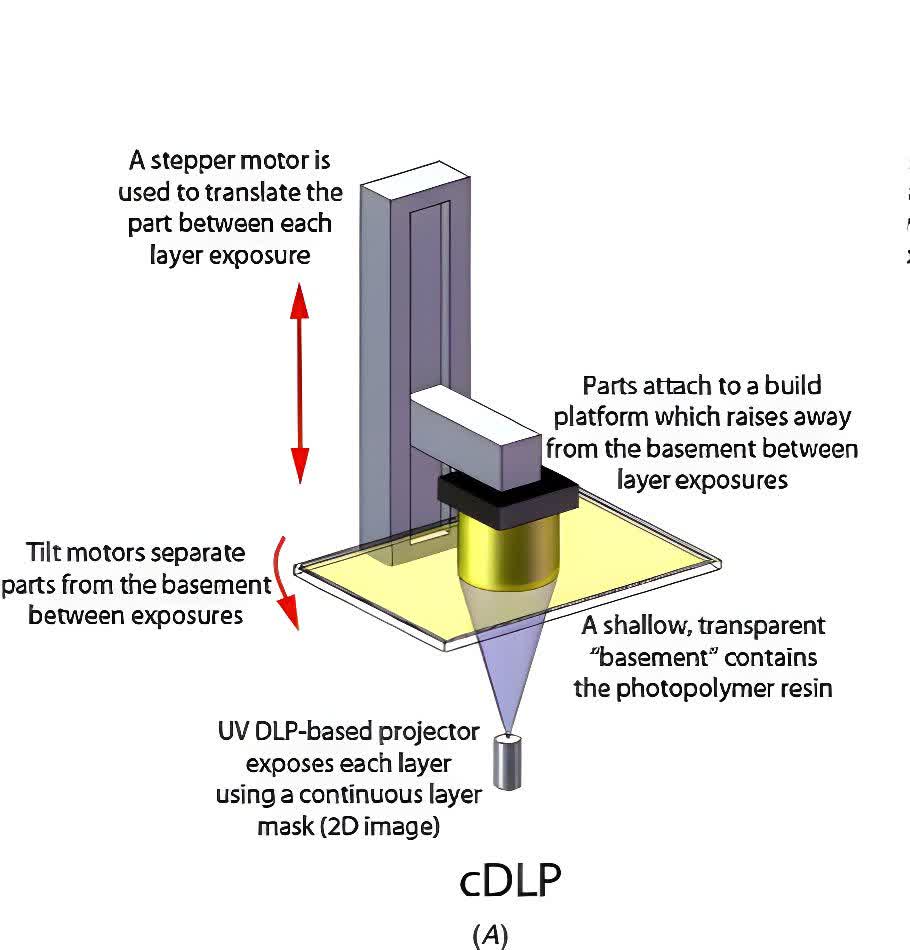

3-2-3- فناوری CDLP یا Continuous Digital Light Processing

CDLP یکی از نوآورانهترین روشهای چاپ سهبعدی مبتنی بر رزین فوتوپلیمر است که نسخه ارتقاء یافتهای از روش DLP محسوب میشود. در حالی که در روش DLP قطعه به صورت لایهبهلایه ساخته میشود، CDLP این فرآیند را به صورت پیوسته و بدون وقفه انجام میدهد. این روش اولین بار توسط شرکت Carbon3D معرفی شد و با نام CLIP (Continuous Liquid Interface Production) نیز شناخته میشود.

نحوه عملکرد CDLP

در CDLP، از یک منبع نوری دیجیتال برای پخت رزین استفاده میشود. فرآیند بدین صورت هست که در کف مخزن رزین، یک پنجره نوری شفاف و نفوذپذیر به اکسیژن وجود دارد،یک لایه نازک از اکسیژن به طور مداوم به این پنجره تزریق میشود که یک منطقه مرده (Dead Zone) ایجاد میکند ، این ناحیه مانع از پخت رزین در نزدیکی پنجره میشود و اجازه میدهد که قطعه بهصورت پیوسته از داخل رزین بالا بیاید سپس نور دیجیتال (UV) به طور مداوم در حال تابش به رزین است و قطعه بدون توقف ساخته میشود.

شماتیک فرایند CDLP

مشخصات فنی فناوری CDLP در چاپ سهبعدی

| پارامتر | مقدار / توضیح |

| دقت ساخت (Resolution) | حدود 25 تا 100 میکرون بسته به رزین و تنظیمات دستگاه |

| صافی سطح (Surface Finish) | بسیار بالا، تا Ra ~ 1 میکرون |

| سرعت ساخت (Build Speed) | بسیار بالا، تا حدود 100 میلیمتر در ساعت |

| استحکام مکانیکی قطعه | بالا، با خواص مکانیکی نزدیک به قطعات تزریقی |

| نوع کاربردها | قطعات نهایی دقیق، قطعات زیستی، صنایع پزشکی، ورزشی و هوافضا |

مزایای : CDLPسرعت فوقالعاده بالا به دلیل حذف مکث بین لایهها دارد ، چون فرآیند بدون لایهگذاری است همچنین صافی سطح بسیار بالا دارد .

معایب CDLP: فقط رزینهای خاص با ویژگیهای فوتوشیمیایی مشخص را پوشش میدهد ، تجهیزات CDLP بسیار پیشرفته و گرانقیمتاند و نیاز به کنترل دقیق شرایط فرآیند دارد مثل غلظت اکسیژن، دما، و شدت نور.

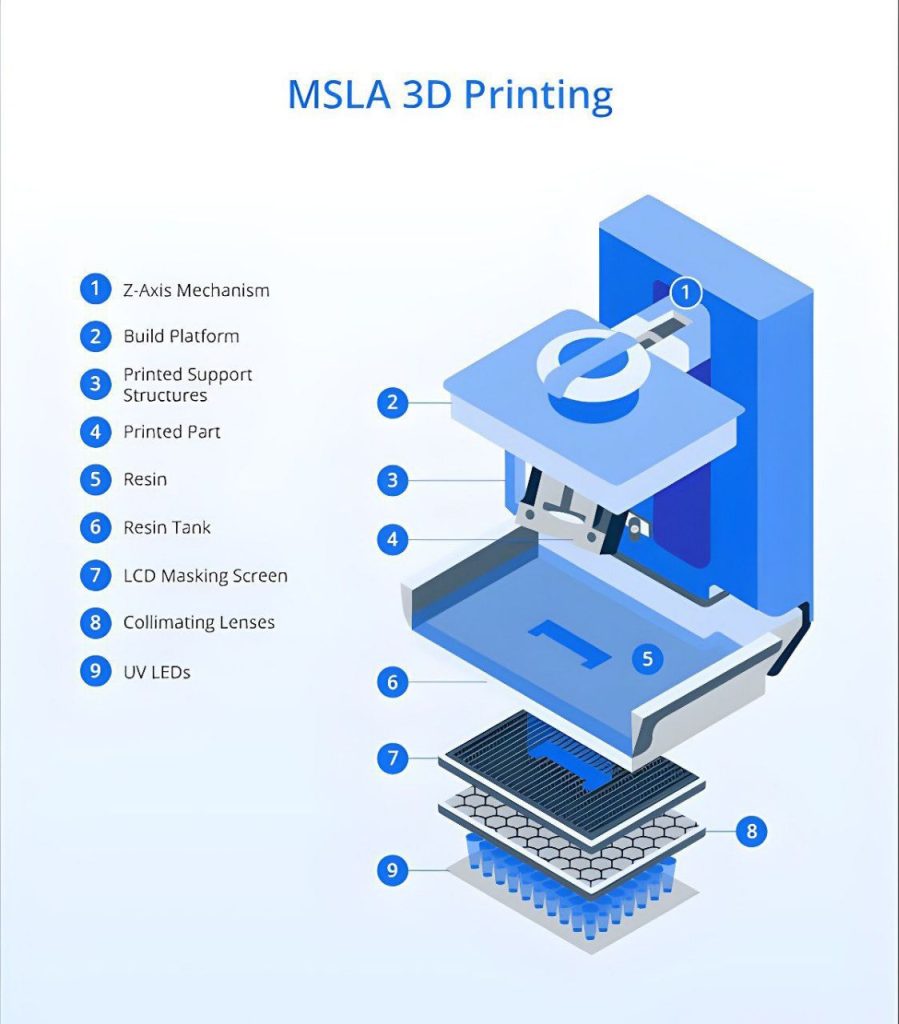

3-2-4- روش LCD یا MSLA (Masked Stereolithography Apparatus) :

MSLA یکی از زیرشاخههای فناوری چاپ سهبعدی رزینی (Vat Photopolymerization) است که در آن، از یک منبع نور UV و یک صفحه نمایش LCD به عنوان ماسک دیجیتال برای پخت لایه به لایه رزین حساس به نور استفاده میشود.

مکانیزم عملکرد

در فناوری چاپ سهبعدی به روش LCD که با عنوان MSLA نیز شناخته میشود، از ترکیب یک منبع نور UV و صفحهنمایش LCD برای شکلدهی به قطعه استفاده میشود. در این روش، ابتدا فایل سهبعدی مدل توسط نرمافزار مخصوص برش داده شده و به هزاران تصویر دوبعدی سیاهوسفید (نمایش لایهها) تبدیل میگردد. سپس این تصاویر به دستگاه ارسال میشوند. دستگاه دارای مخزنی از رزین فوتوپلیمری حساس به نور UV است. صفحه ساخت دستگاه درون این مخزن قرار میگیرد و از پایین به سمت بالا حرکت میکند. در هر مرحله، صفحه ساخت تا ارتفاع مشخصی پایین میآید تا فاصلهی دقیق برای ایجاد یک لایه جدید فراهم شود.

در زیر مخزن، نور UV توسط آرایهای از LEDها تابانده میشود. این نور ابتدا از صفحه LCD عبور میکند. صفحه LCD دقیقاً مانند یک ماسک دیجیتالی عمل کرده و فقط بخشهایی از نور را عبور میدهد که مطابق با تصویر آن لایه هستند. نواحیای که نور از آنها عبور میکند، باعث سخت شدن رزین در آن نقاط میشوند و بدین ترتیب لایهای از قطعه شکل میگیرد. پس از آن، صفحه ساخت کمی بالا میرود تا رزین تازه جایگزین شود و آمادهی شکلگیری لایهی بعدی گردد،این فرایند بارها تکرار میشود تا قطعه بهصورت کامل ساخته شود. در نهایت، قطعه از صفحه ساخت جدا شده و نیاز به شستوشو (معمولاً با الکل ایزوپروپیل) و سپس پخت نهایی در معرض نور UV دارد تا به خواص مکانیکی نهایی خود برسد.

ویژگیهای فنی

دقت (Accuracy):دقت چاپ در فناوری MSLA بسیار بالا است، معمولاً دقت محور XY برابر با وضوح صفحه LCD است (مثلاً 35 تا 50 میکرون بسته به رزولوشن) و دقت محور Z به حرکت موتور بالابر بستگی دارد و معمولاً در حدود 10 تا 100 میکرون است، رزولوشن بالا (مثلاً 4K یا 8K) باعث میشود جزئیات بسیار ریز با دقت عالی چاپ شوند.

صافی سطح (Surface Finish): چون کل لایه بهصورت یکجا پخته میشود و حرکت مکانیکی نقطهای ندارد، سطح بسیار صافتر از روشهای FDM است و خطوط لایهها در این روش بسیار کمتر محسوس هستند همچنین سطح قطعه نهایی به دلیل رزین مایع، حالت نرم و یکنواخت دارد.

سرعت (Speed): سرعت چاپ لایهای بسیار خوب است چون تمام یک لایه در یک زمان پخته میشود (صرفنظر از اینکه چند جسم روی صفحه باشد) به طوری که زمان پخت هر لایه معمولاً بین 2 تا 10 ثانیه است، بسته به نوع رزین و توان نور UV ، اما سرعت کلی چاپ به تعداد لایهها و ارتفاع مدل بستگی دارد، چون پلتفرم باید بین هر لایه بالا برود و منتظر پخت باشد.

شماتیک دستگاه پیرینترسه بعدی MSLA

مزایا: از مزایا آن دقت بالا در چاپ جزئیات ، صافی سطح بسیار خوب، مناسب برای مدلهای کوچک، مینیاتوری، جواهرات، دندانپزشکی و قطعات دقیق و امکان چاپ چند مدل همزمان بدون کاهش زمان چاپ.

معایب: قطعات شکنندهتر از روشهای FDM هستند،نیاز به شستوشو و پخت ثانویه در نور UV دارد وهمچنین نیاز به تهویه و احتیاط هنگام کار با رزین از معایب این روش به شمار می آیند.

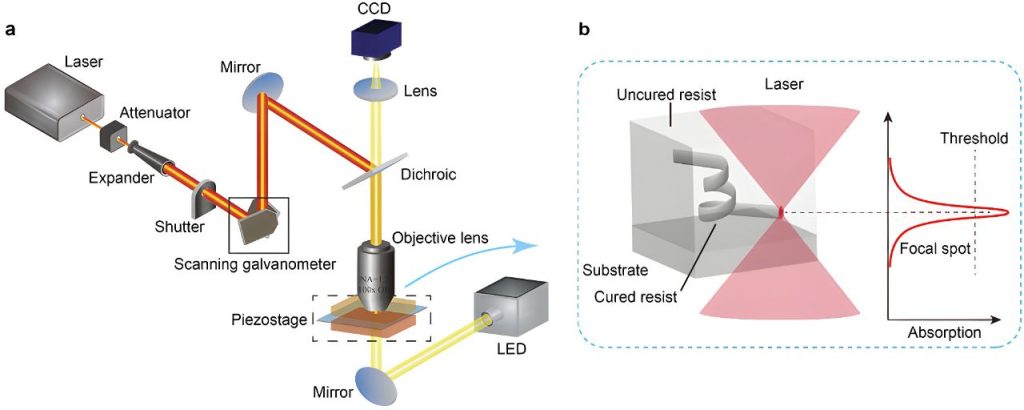

3-2-5- پلیمریزاسیون دو فوتونی (Two-Photon Polymerization – 2PP)

پلیمریزاسیون دو فوتونی (2PP) یک روش چاپ سهبعدی با وضوح نانومتری است که بر پایهی فناوری لیزرهای فوق سریع و تعامل غیرخطی فوتونی با رزین فوتوپلیمر عمل میکند. این روش برای ساخت سازههای بسیار ریز (نانو و میکرومقیاس) با دقت فوقالعاده بالا در ابعاد زیر میکرون استفاده میشود.

مکانیزم عملکرد

در این روش از یک لیزر مادون قرمز فوق سریع (Femtosecond Laser) استفاده میشود که پالسهای بسیار کوتاه نور را به سمت رزین حساس به نور میفرستد. در نقطهای که دو فوتون بهطور همزمان جذب میشوند (داخل حجم رزین، نه روی سطح)، پلیمریزاسیون (سخت شدن) اتفاق میافتد. برخلاف روشهای دیگر که لایهبهلایه کار میکنند، در 2PP فرآیند ساخت درون حجم رزین و بهصورت سهبعدی نقطهبهنقطه انجام میشود.با حرکت دادن فوکوس لیزر در فضا، ساخت ساختارهای بسیار پیچیده و ظریف ممکن میشود.

در دستگاههای 2PP، معمولاً از آینههای گالوو (Galvo mirrors) یا میزهای حرکتی نانومتری (Piezo Stages) برای حرکت دقیق نقطه فوکوس لیزر استفاده میشود، این حرکت سهبعدی در تمام جهات باعث میشود بتوان ساختارهای سهبعدی را با آزادی کامل در طراحی چاپ کرد.

شماتیک دستگاه پلیمریزاسیون دو فوتونی

جدول مشخصات فنی فناوری 2PP

| پارامتر | مقدار / توضیح |

| دقت ساخت (Resolution) | بسیار بالا، تا حدود 100 نانومتر (0.1 میکرون) |

| صافی سطح (Surface Finish) | بسیار بالا، Ra در حد 1 میکرون یا کمتر |

| سرعت ساخت (Build Speed) | بسیار پایین، حدود چند میلیمتر مکعب در ساعت |

| حجم ساخت معمولی | کوچک، در حد چند میلیمتر مکعب |

| نوع لیزر مورد استفاده | لیزر femtosecond مادون قرمز با شدت بالا |

| نوع رزین | فوتوپلیمرهای خاص با پاسخ دو فوتونی |

مزایای فناوری پلیمریزاسیون دو فوتونی (2PP)

این روش بالاترین دقت را در میان تمام فناوریهای چاپ سهبعدی دارد. رزولوشن چاپ در حد 100 نانومتر یا حتی کمتر است، که برای ساخت ساختارهای بسیار ظریف و میکرومتری ایدهآل است، برخلاف روشهای لایهبهلایه، در این فناوری ساخت درون حجم ماده انجام میشود، بنابراین ساختار نهایی همگنتر و دقیقتر است.

از آنجایی که پلیمریزاسیون فقط در نقطه فوکوس شده انجام میشود، امکان ساخت اشکال پیچیده، معلق، توخالی و درهمتنیده در فضا بدون نیاز به ساپورت وجود دارد.

معایب فناوری پلیمریزاسیون دو فوتونی (2PP)

به دلیل ساخت نقطهبهنقطه، ساخت قطعات نسبتاً بزرگ زمانبر است. سرعت ساخت در حد چند میلیمتر مکعب در ساعت است که آن را برای تولید انبوه نامناسب میکند.

ابعاد قطعات معمولاً کوچک است، چرا که ساخت قطعات بزرگ با این روش زمان و منابع زیادی میطلبد. بنابراین برای تولید قطعات ماکرو مناسب نیست.

3-3- فناوری ذوب پودری در بستر (Powder Bed Fusion – PBF)

فناوریهای ذوب پودری در بستر (PBF) از جمله پیشرفتهترین روشهای چاپ سهبعدی هستند که در آنها یک منبع انرژی متمرکز، مانند لیزر یا پرتو الکترونی، برای ذوب یا تفجوشی لایهای از پودر استفاده میشود. در این روش، پودر در یک بستر یکنواخت پخش شده و سپس توسط پرتوی انرژی، در نواحی مورد نظر ذوب یا بههم جوش داده میشود. فرآیند به صورت لایهبهلایه تکرار شده تا قطعه نهایی ساخته شود.

انواع رایج فناوریهای PBF :

- تفجوشی انتخابی با لیزر (Selective Laser Sintering – SLS)

- ذوب انتخابی با لیزر (Selective Laser Melting – SLM)

- تفجوشی مستقیم فلز با لیزر (Direct Metal Laser Sintering – DMLS)

- ذوب با پرتوی الکترونی (Electron Beam Melting – EBM)

- همجوشی چندجتی (Multi Jet Fusion – MJF)

در این بخش به دو نوع رایج آن در صنعت خواهیم پرداخت:

3-3-1- تفجوشی انتخابی با لیزر (SLS)

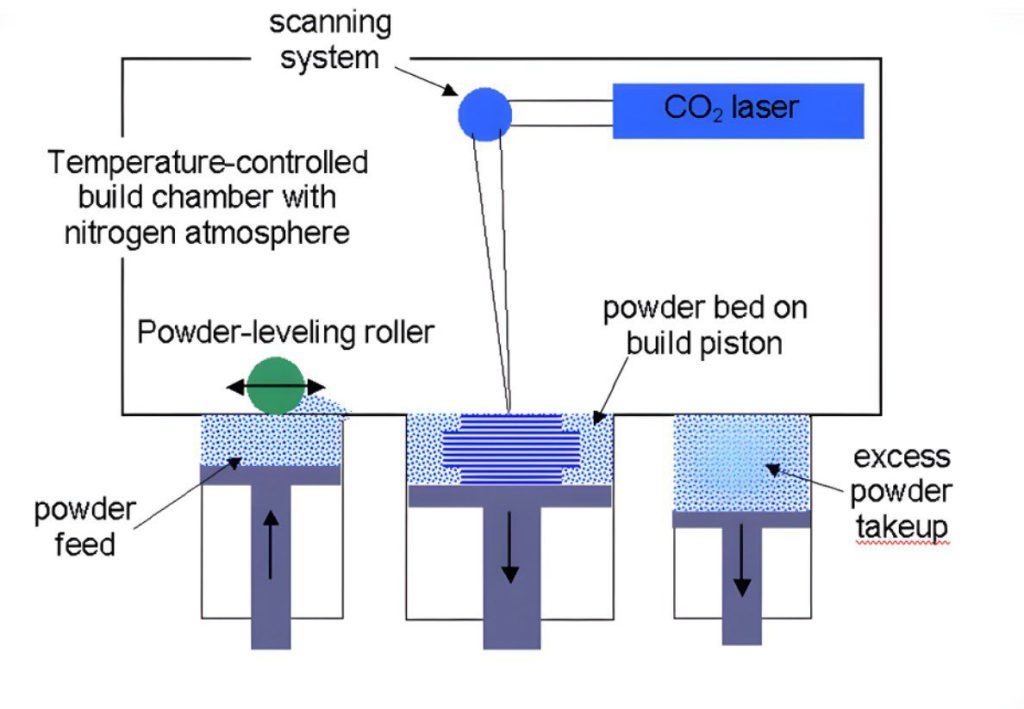

فرآیند تفجوشی انتخابی با لیزر (SLS) یک روش پیشرفته در تولید افزایشی است که با استفاده از انرژی لیزر، ذرات پودر پلیمری را در محلهای مشخصی از سطح بستر پودر، بههم جوش میدهد. دستگاه SLS به گونهای طراحی شده است که فرآیند ساخت قطعات را بهصورت لایهبهلایه و با دقت بالا انجام دهد، بدون آنکه نیاز به استفاده از ساپورتهای جداگانه باشد. در این فناوری، پودرهایی مانند نایلون (PA12) و دیگر پلیمرهای مهندسی استفاده میشوند.

مراحل کامل عملکرد دستگاه SLS:

ابتدا پودر پلیمر موردنظر (مثلاً نایلون) داخل مخزن تغذیه (Powder Hopper) ریخته میشود. این پودر باید خشک، یکنواخت و با دانهبندی مشخص باشد سپس بستر ساخت تا دمایی نزدیک به نقطه ذوب ماده گرم میشود (معمولاً حدود 80 تا 90 درصد نقطه ذوب). این کار باعث کاهش میزان انرژی مورد نیاز برای تفجوشی میشود و از تغییر شکل قطعه جلوگیری میکند.

یک تیغه یا غلتک (Recoater) وظیفه دارد که یک لایه بسیار نازک از پودر (معمولاً با ضخامت 0.1 تا 0.15 میلیمتر) را بهصورت یکنواخت روی بستر ساخت پخش کند در نهایت لیزر CO₂ از طریق آینههای گالوانومتری هدایت میشود تا مطابق با طرح CAD، روی مقطع مشخصی از قطعه تابانده شود. در این فرآیند، ذرات پودر در مسیر لیزر تا حدی ذوب شده و به یکدیگر جوش میخورند، در حالیکه ذوب کامل رخ نمیدهد (sintering).

پس از تکمیل یک لایه، بستر ساخت بهاندازه ضخامت یک لایه پایین میآید. سپس لایه جدیدی از پودر پخش شده و مراحل قبلی تکرار میشود بعد از خنکسازی کامل، قطعه از داخل پودر بازیابی میشود. پودرهای استفادهنشده قابل بازیافت و استفاده مجدد هستند. در صورت نیاز، قطعه میتواند تحت عملیات پرداخت سطحی (مانند سندبلاست، رنگکاری یا پولیش) قرار گیرد.

شماتیکی از نحوه کار دستگاه SLS

جدول مشخصات فنی فناوری SLS

| ویژگی | مقدار / بازه معمول | توضیحات |

| دقت ابعادی | ±0.1 تا ±0.3 میلیمتر | وابسته به اندازه قطعه و ضخامت لایه |

| ضخامت لایه | 0.06 تا 0.15 میلیمتر | قابلیت تنظیم در نرمافزار دستگاه |

| صافی سطح (Ra) | 10 تا 25 میکرون | نیاز به پرداخت سطح برای کاربردهای ظریف |

| سرعت ساخت | 10 تا 30 میلیمتر در ساعت (ارتفاع) | بسته به توان لیزر، نوع ماده و تنظیمات |

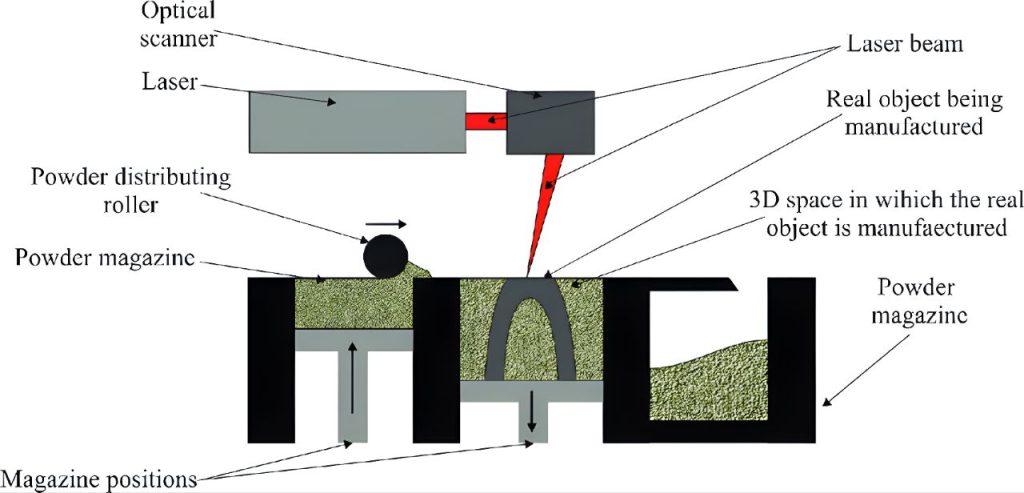

3-3-2- ذوب انتخابی با لیزر (Selective Laser Melting – SLM)

فناوری SLM یکی از پیشرفتهترین روشهای ساخت افزایشی فلزی است که در دستهی فرآیندهای Powder Bed Fusion قرار میگیرد. در این روش، از یک لیزر پرقدرت (معمولاً فیبری یا Nd:YAG) برای ذوب کامل پودر فلزی استفاده میشود تا قطعه بهصورت لایهبهلایه شکل بگیرد.

در SLM برخلاف SLS که پودرها فقط بههم جوش داده میشوند، ذرات پودر فلزی کاملاً ذوب شده و در نهایت یک ساختار همگن فلزی بدون تخلخل زیاد ایجاد میشود. این فناوری بهطور خاص برای تولید قطعات فلزی پیچیده با خواص مکانیکی بالا کاربرد دارد، از جمله در صنایع هوافضا، پزشکی، خودروسازی و ابزارسازی.

مکانیسم عملکرد دستگاه SLM:

دستگاه ابتدا با یک لایه نازک از پودر فلزی (مانند فولاد ضدزنگ، تیتانیوم، آلومینیوم یا آلیاژ کبالت-کروم) بستر ساخت را میپوشاند. لیزر پرقدرت، تحت کنترل نرمافزار و با دادههای استخراجشده از فایل CAD سهبعدی قطعه، ناحیه مورد نظر در پودر را با دقت بالا ذوب کامل میکند. برخلاف روشهایی مثل SLS که فقط پودر را بههم جوش میدهد، در SLM ذرات کاملاً ذوب شده و پس از سرد شدن، ساختاری کاملاً یکنواخت و بدون خلل و فرج ایجاد میکنند.

با اتمام هر لایه، بستر به مقدار مشخصی پایین رفته و لایهی جدیدی از پودر روی سطح قرار میگیرد. این چرخه تا تشکیل کل قطعه ادامه پیدا میکند. کل فرایند در یک محفظه بسته انجام میشود تا پودرها در تماس با اکسیژن قرار نگیرند و خواص متالورژیکی فلز حفظ شود.

شماتیک دستگاه SLM

ویژگی های این فرایند:

در فناوری SLM، دقت ابعادی حدود ±0.05 تا ±0.1 میلیمتر، صافی سطح بین 5 تا 20 میکرون Ra، و سرعت ساخت بین 5 تا 20 میلیمتر در ساعت است.

3-4- سایر دسته بندی ها

Material Jetting (پاشش ماده)

Binder Jetting (پاشش چسب)

Sheet Lamination (لمینیت ورقی)

Directed Energy Deposition (رسوبدهی با انرژی متمرکز)

نیز انواع دیگر دسته بندی های موجود میباشند.

4- منابع :

- Additive Manufacturing Technologies: 3D Printing, Rapid Prototyping, and Direct Digital Manufacturing

- Additive manufacturing of metals

- Progress in Additive Manufacturing and Rapid Prototyping

- Additive manufacturing of metallic components – Process, structure and properties

- Metal Additive Manufacturing: A Review