انواع روشهای جوشکاری

مقدمه:

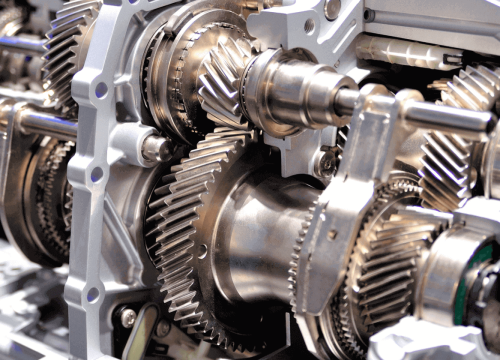

از زمان انقلاب صنعتی تا به امروز، برای ساخت و تولید یک قطعه صنعتی مراحل زیادی لازم میباشد که طی شود تا در آخر محصول طراحی شده به شکل نهایی خود برسد. به عنوان مثال برای تولید یک خودرو احتیاج است که قطعات آن ابتدا ریختهگری شوند و سپس تحت عملیات ماشینکاری، فرمدهی و خمکاری قرار بگیرند تا خودرو آماده استفاده شود.

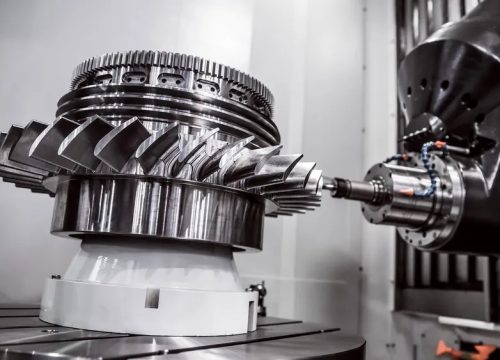

به مراحلی که یک قطعه عموما برای رسیدن به مرحله نهایی و قابل استفاده طی میکند؛ روشهای تولید گفته میشود. برخی از روشهای اصلی تولید عبارت هستند از ریختهگری (casting)، ماشینکاری (machining)، آهنگری (forging)، جوشکاری (welding) و روشهای متنوع دیگری که به شکلی پیوسته با پیشرفت علم در حال گسترش

جوشکاری (welding) نیز یکی از روشهای اصلی تولید میباشد که وظیفه اتصال دو قطعه موجود را بر عهده دارد. به عبارت دیگر جوشکاری فرآیندی است که در آن دو قطعه فلزی یا غیرفلزی همنام یا غیرهمنام تحت فشار یا حرارت یا هر دو به یکدیگر به شکل دائمی اتصال میدهد.

چرا جوشکاری؟ انواع روشهای جوشکاری چیست؟ کدام یک از انواع روشهای جوشکاری بهتر است؟ هر یک از انواع روشهای جوشکاری در کجا کاربرد دارد؟ همه سوالاتی هستند که ممکن است برای افرد آشنا به صنعت پیش بیایند. پاسخ به سوالاتی از این دست نیازمند داشتن اطلاعاتی در زمینه جوشکاری میباشد. از این رو در ادامه مقاله به بررسی انواع روشهای جوشکاری پرداخته و برخی از روشهای شناخته شده جوشکاری ذوبی به همراه کاربرد آنها مورد بحث قرار خواهند گرفت و تلاش میشود که به ابهامات و سولات موجود پاسخ داده شود.

چرا جوشکاری؟

همان گونه که پیشتر نیز گفته شد، جوشکاری یکی از انواع اتصالات میباشد. برای پاسخ به این سوال که چرا از بین تمام روشهای اتصال، جوشکاری مورد نیاز است میبایست ابتدا به انواع اتصالات نگاهی انداخت.

به طور کلی، اتصالات را میتوان بر اساس نوع اتصال، به سه نوع دسته بندی کرد:

- اتصالات موقت: اتصال موقت به اتصالی گفته میشود که که در صورت جدا نمودن قطعات متصل شده، به قطعات یا عامل اتصال آسیبی وارد نشود. به عنوان نمونه اتصالات موقت میتوان پیچ، مهره و پین را نام برد.

- اتصالات نیمه دائم: اتصال نیمه دائم به اتصالی گفته میشود که در صورت جدا نمودن قطعات متصل شده، به قطعات آسیبی وارد نمیشود اما عامل یا عوامل اتصال از بین میروند؛ مانند پرچ و لحیمکاری نرم.

- اتصالات دائم: اتصال دائم به اتصالی گفته میشود که در صورت جدا نمودن قطعات متصل شده، هم قطعات پایه آسیب میبینند و هم عوامل اتصال؛ مانند جوشکاری و لحیمکاری سخت.

اتصالات دائم همانگونه که دارای معایبی مانند از بین رفتن قطعه و عامل اتصال پس از جدا شدن قطعات هستند، مزایای خود را نیز در مقایسه با بقیه انواع اتصالات دارند. برای مثال؛ استحکام اتصال دائم نسبت به بقیه انواع اتصالات بالاتر است، سرعت این اتصال نسبت به بقیه انواع اتصالات بیشتر است، در این روش امکان آببندی وجود دارد و وزن سازهها کمتر میباشد. به همین علت استفاده از اتصالات دائم در بعضی از سازهها و دستگاهها ضروری میباشد و استفاده انواع روشهای جوشکاری مرسوم.

انواع روشهای جوشکاری چه هستند؟

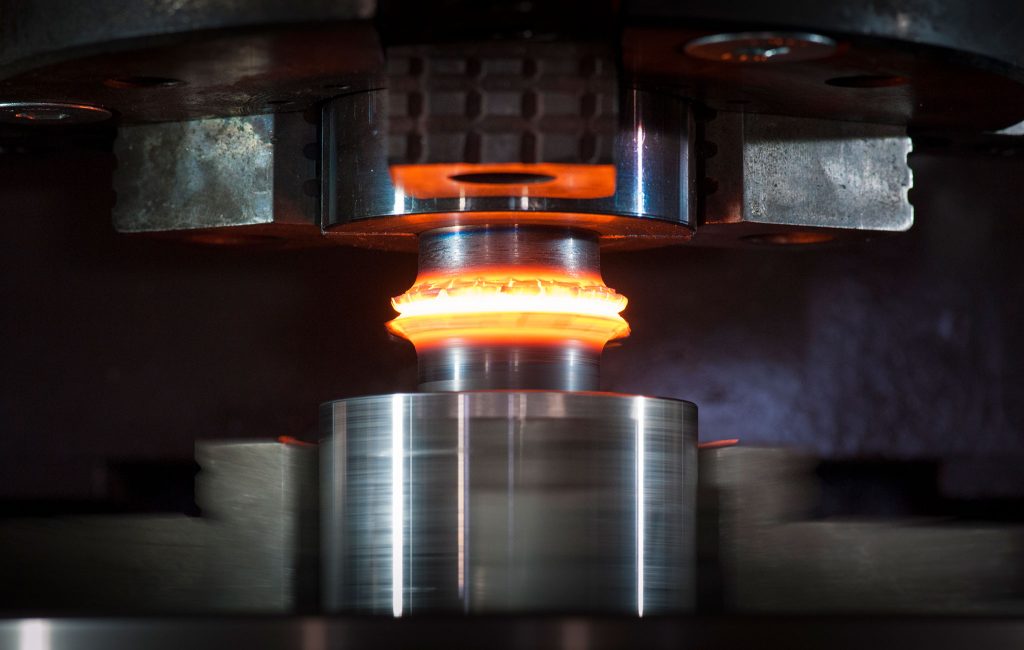

به شکل کلی، انواع روشهای جوشکاری به دو دسته تقسیم میشود. جوشکاری حالت جامد یا غیر ذوبی (solid state welding) و جوشکاری حالت مایع یا ذوبی (fusion welding). در جوشکاری حالت جامد؛ دمای قطعات تا حدود 75% دمای ذوب خود بالا میرود و هنگامی که قطعات به حالت خمیری درآمدند، دو قطعه تحت فشار به یکدیگر جوش داده میشوند. در جوشکاری ذوبی؛ دما تا نقطه ذوب قطعات بالا میرود و حوضچه مذابی در محل اتصال دو قطعه به وجود میآید و قطعات به وسیله این پل مذاب به یکدیگر متصل میشوند. برای افزایش حجم مذاب و بهبود خواص آن میتوان از فلز ثالثی (filler metal) نیز استفاده کرد.

هر کدام از حالتهای نام برده، انواع مختلفی دارند که با توجه به موقعیت لازم میتوان از آنها استفاده کرد. برای مثال برخی از روشهای جوشکاری جامد عبارتاند از؛ جوشکاری اصطکاکی (friction welding)، جوشکاری مقاومتی (resistance welding)، جوشکاری انفجاری (explosive welding) و جوشکاری القائی (induction welding).

برای جوشکاری ذوبی نیز میتوان روشهای جوشکاری الکترود دستی (SMAW)، جوشکاری CO2 (GMAW)، جوشکاری آرگون (GTAW) و لیزر را نام برد. در ادامه به بررسی بیشتر روشهای جوشکاری ذوبی و برخی از کاربردهای آنها پرداخته خواهد شد.

انواع روشهای جوشکاری ذوبی

جوشکاری ذوبی خود به دو نوع اصلی تقسیم میشود؛ جوشکاری با الکترود مصرفی و جوشکاری با الکترود غیرمصرفی. در جوشکاری با الکترود مصرفی، همانگونه از نام آن مشخص است، الکترود ذوب میشود و هم وظیفه ایجاد قوس الکتریکی را بر عهده دارد و هم وظیفه فلز پرکننده. از این رو جنس الکترود با توجه به جنس فلز یا فلزات پایه تعیین میشود؛ مانند جوشکاری قوس الکتریکی دستی و جوشکاری با گاز CO2.

در جوشکاری با الکترود غیر مصرفی، جنس الکترود معمولا ثابت است و ذوب نمیشود. این الکترود فقط وظیفه برقراری قوس الکتریکی و کنترل آن را بر عهده دارد، اگرچه در بعضی شرایط ممکن است که مقداری از الکترود وارد حوضچه مذاب شود که باعث تضعیف خواص ناحیه جوش میشود و سعی میشود تا حد امکان از ورود آن به حوضچه مذاب جلوگیری کرد. برای این روش جوشکاری میتوان جوشکاری آرگون و پلاسما را مثال زد.

جوشکاری قوس الکتریکی با الکترود پوششدار (SMAW یا MMAW)

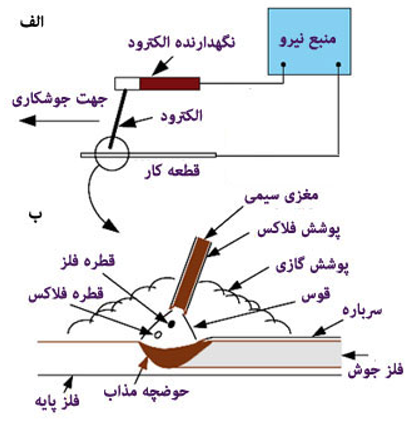

جوشکاری قوس الکتریکی با الکترود دستی یا با الکترود پوششدار که با نام SMAW (Shielded Metal Arc Welding) و MMAW (Manual Metal Arc Welding) هم شناخته میشود یکی از پرکاربردترین روشهای جوشکاری ذوبی در ایران و جهان میباشد. این روش، دارای الکترود مصرفی است که شامل یک فلز پایه و پوشش پودری است که به فلز پایه الکترود چسبیده است. پوشش الکترود این روش یکی از مهمترین موضوعات این نوع جوشکاری میباشد، چراکه پوشش این الکترودها وظایف مهمی از جمله حفاظت از حوضچه و قطرات مذاب بوسیله ایجاد کردن فضای گازی مناسب، کمک به شروع جرقه و پایدار نگهداشتن جرقه به وسیله مواد زود یونیزه شونده مانند ترکیبات سدیم و پتاسیم، کمک به تصفیه مذاب به وسیله ایجاد واکنش و تشکیل سرباره و موضوعات دیگر را بر عهده دارد.

نحوه ایجاد قوس در این روش جوشکاری، بدین شکل است که انبر جوشکاری و الکترود که معمولا به قطب منفی دستگاه جوش متصل میشوند به قطعه کار که عموما به قطب مثبت متصل است نزدیک میشود و با این نزدیک شدن، به کمک پوشش الکترود بین نوک الکترود و قطعه کار الکترونها جابجا میشوند و از الکترود به قطعه کار میروند. با این جابجایی و به دلیل سرعت بالای الکترونها دمای هوای بین نوک الکترود و قطعه زیاد میشود و باعث گداخته شدن آن میشود. با این اتفاق کانالی تحت عنوان کانال یونیزاسیون ایجاد میشود که باعث عبور بهتر و راحتتر الکترونها میشود و دما در این کانال بسیار بالا میرود. بدین شکل قوس الکتریکی ایجاد میشود که باعث ذوب شدن الکترود و قطعه کار میشود.

از ویژگیهای مهم این روش جوشکاری این است که تقریبا در هر محیطی توانایی انجام آن وجود دارد مانند محیط کارگاهی که اجازه وزش باد را نمیدهد یا محیطهای خارج از کارگاه که ممکن است وزش باد وجود داشته باشد. هزینه دستگاه و الکترود این روش نسبت به دیگر روشها پایینتر است و به علت انواع مختلف پوشش الکترود آن کاربردهای بسیار زیادی نیز دارد.

همانگونه که پیشتر اشاره شد، به علت هزینه کم و پوششهای متنوع الکترودهای این روش، انعطافپذیری این روش بالا میرود و کاربردها متنوعی پیدا میکند. این کاربردها از ساخت درب، پنجره، حفاظهای آهنی تا جوشکاری لولههای خطوط نفت و گاز، جوشکاری اسکلت خانهها و برجها را میتوان نام برد.

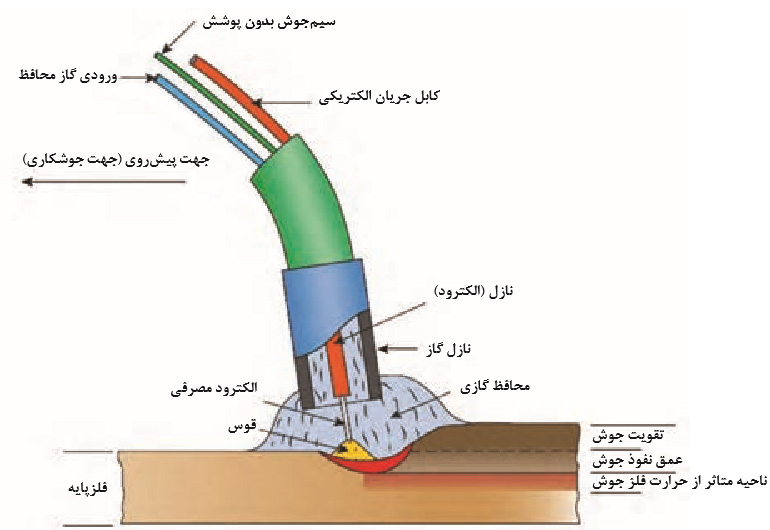

جوشکاری قوس الکتریکی فلز-گاز (GMAW)

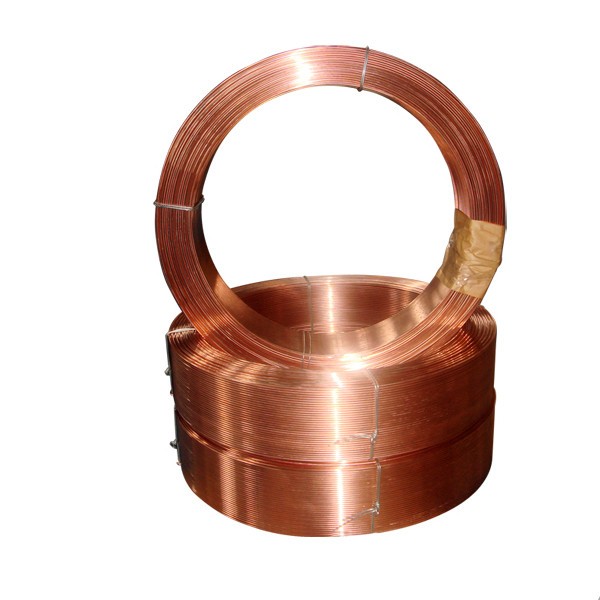

جوشکاری قوس الکتریکی فلز-گاز (Gas Metal Arc Welding) که در ایران اکثرا با نام جوشکاری CO2 شناخته میشود، یکی دیگر از روشهای جوشکاری ذوبی با الکترود مصرفی میباشد. در این روش، فلز پر کننده به شکل کلافی از سیم جوش که به دور یک چرخ قرقره مانند پیچیده شده است در داخل دستگاه قرار داده میشود. سر این سیم جوش ابتدا به صورت دستی از نوک مشعل یا تورچ (torch) جوشکاری بیرون آورده میشود.

پس از بیرون آوردن سر سیم جوش و با توجه به جنس فلز پایه، قطر سیم جوش، نوع جوشکاری و ولتاژ جوشکاری سرعت خروج سیم جوش از نوک تورچ تنظیم میشود و با فشردن کلید تعبیه شده بر روی تورچ، سیم جوش با سرعت مشخص شده به بیرون هدایت میشود. سیم جوش که به همراه تورچ جوشکاری به قطب مثبت دستگاه متصل شده است، با نزدیک شدن به قطعه کار به قطب منفی شروع به جرقه زدن میکند و همان طور که در بخش قبلی گفته شد قوس الکتریکی ایجاد میشود.

با فشردن کلید روی مشعل یا تورچ، همزمان با خروج سیم جوش، گاز محافظ نیز از کنار سیم جوش به سمت قطعه کار جریان پیدا میکند و از حوضچه مذاب در ناحیه جوش محاظفت میکند.

سیم جوش در این روش جوشکاری، برخلاف روش جوشکاری قوس الکتریکی با الکترود پوششدار، فاقد پوشش میباشد که این امر باعث میشود حوضچه مذاب در تماس با هوا قرار بگیرد و این امر باعث از بین رفتن خواص مورد نظر در ناحیه جوش میشود. خراب شدن جوش به این دلیل اتفاق میافتد که در هوا گازهای اکسیژن، هیدروژن و نیتروژن وجود دارند که در برخورد با فلز مذاب، که به علت دمای بسیار بالا واکنشپذیری آن بسیار بالا رفته است، با آن واکنش داده و با تشکیل ترکیبات اکسیدی و نیتریدی و همچنین ایجاد مک یا تخلخلهای گازی، باعث تضعیف شدید خواص مکانیکی در ناحیه جوش میشوند.

میزان گاز محافظ استفاده شده نیز به جنس فلز پایه، حالت جوشکاری و دقت جوش بستگی دارد و با یک شیلنگ از داخل تورچ عبور میکند. میزان دبی گاز محافظ به وسیله یک دبیسنج که به کپسول گاز محافظ متصل شده است کنترل میشود.

این روش جوشکاری با توجه به جنس گاز استفاده شده، به دو دسته جوشکاری با گاز محافظ خنثی MIG (Metal Inert Gas) و جوشکاری با گاز محافظ فعال MAG (Metal Active Gas) تقسیم میشود که گاز خنثی استفاده شده در آن معمولا گاز آرگون و گاز فعال مورد استفاده عموما گاز CO2 میباشد که نام رایج این روش جوشکاری در ایران نیز به علت استفاده از همین گاز میباشد.

این روش جوشکاری به علت استفاده از سیم جوش یکسره قابلیت جوشکاری پیوسته و بدون توقف را دارد که باعث افزایش سرعت تولید میشود. بر خلاف جوشکاری قوس الکتریکی دستی که طول الکترود آن از 25 سانتیمتر تا 45 سانتیمتر متغیر است (اما استفاده از الکترود 35 سانتیمتری بیشترین کاربرد را در صنعت دارد).

این روش جوشکاری در صنایع مختلف مانند سولهسازی، ساخت مخازن تحت فشار، ساخت و تعمیر واگنهای قطار و ساخت و تعمیر صنایع دریایی کاربردهای زیادی دارد و به علت بالا بردن سرعت جوش و کیفیت خوب جوش، یکی از پرکاربردترین روشهای جوشکاری در جهان به شمار میآید.

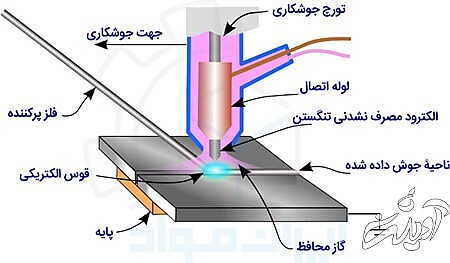

جوشکاری قوس الکتریکی تنگستن-گاز (GTAW)

جوشکاری قوس الکتریکی تنگستن-گاز (Gas Tungsten Arc Welding) که در ایران با نام جوشکاری آرگون و تیگ TIG (Tungsten Inert Gas) نیز شناخته میشود، یکی از روشهای جوشکاری ذوبی با الکترود غیر مصرفی میباشد. همانگونه که از نام این روش پیداست، در این روش از الکترود تنگستنی استفاده میشود که با دمای ذوب 3422 درجه سانتیگراد، میتواند انواع فولاد را که معمولا نقطه ذوب بین 1205 تا 1370 درجه سانتیگراد دارند را ذوب کند بدون اینکه خودش ذوب شود.

در این روش جوشکاری در اکثر مواقع از گاز خنثی آرگون به عنوان گاز محافظ استفاده میشود که به همین دلیل نام جوشکاری آرگون را در ایران به خود گرفته است. استفاده از گاز آرگون به همراه الکترود تنگستنی باعث ایجاد قوس الکتریکی بسیار پایدار با دمای بالا میشود. سرد شدن تدریجی قطعات جوشکاری شده با این روش از دمای بالا باعث به وجود آمدن تنش کششی نهایی (Ultimate Tensile Stress) بالایی میشود. همچنین به علت استفاده از گاز خنثی آرگون، گازهای اکسیژن، نیتروژن و هیدروژن توانایی نفوذ و ایجاد واکنش با مذاب را نخواهند داشت. عوامل گفته شده باعث میشوند که نتیجه نهایی این روش جوشکاری دارای کیفیتی بسیار بالا در مقایسه با دیگر روشهای متداول جوشکاری در صنعت داشته باشد.

به علت عدم استفاده از الکترود مصرفی در این روش، امکان جوشکاری فلزات رنگی مانند مس، آلومینیوم و فولاد ضدزنگ با کیفیت بالا فراهم میشود. این موضوع همچنین امکان جوشکاری ضخامتهای بسیار کم (در حد 0.3 میلیمتر برای فولاد و 0.5 میلیمتر برای مس و آلومینیوم) نیز فراهم میشود.

دبی و میزان استفاده از گاز محافظ در این روش، مانند روش قبلی با توجه به جنس قطعه کار، موقعیت جوشکاری و دقت جوش بستگی دارد و توسط شیلنگی از کپسول به سر تورچ هدایت میشود. دبی گاز محافظ به وسیله دبیسنجی که به کپسول گاز محافظ متصل است کنترل میشود.

در این روش جوشکاری، با توجه به ضخامت قطعه مد نظر، از پرکننده یا فیلر (Filler Metals) استفاده میشود که در ضخامتهای متنوعی ( از 0.5 میلیمتر تا 3.6 میلیمتر برای اکثر فولادها، اما معمولا ضخامتهای 1.2، 1.6 و 2.0 میلیمتر کاربرد بیشتری دارند) عرضه میشوند.

این روش به علت سرعت پایین نسبت به روش GMAW و هزینه بالاتر دستگاه، الکترود و اپراتور به دلیل مهارت مورد نیاز بالاتر، بیشتر در پاسهای ریشه و جوشکاری قطعات با ضخامت متوسط (معمولا تا ضخامت 15 میلیمتر) مورد استفاده قرار میگیرد. البته لازم به ذکر است که در شرایط خاص از روش در جوشکاری قطعات ضخامت بالا هم میشود استفاده کرد، فقط صرفه اقتصادی چندانی ندارد.

از کاربردهای مهم این روش جوشکاری میتوان به جوشکاری مخازن تحت فشار، پاس ریشه خطوط لولههای نفت و گاز، صنایع هوافضا، صنایع نظامی، صنایع غذایی و پتروشیمیها و پالایشگاهها اشاره کرد.

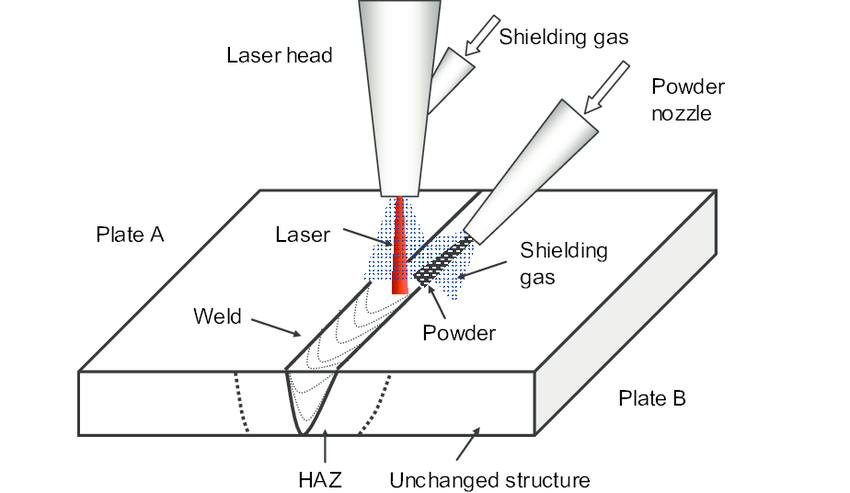

جوشکاری پرتو لیزر (LBW)

روش جوشکاری به کمک پرتو لیزر (Laser Beam Welding) روشی نسبتا جدید در صنعت جوشکاری است که در سالهای اخیر پیشرفت و پژوهشهای زیادی را به خود دیده است. این روش و روشهای دیگری که به کمک پرتو عمل جوشکاری درآنها انجام میشود (مانند روش جوشکاری به کمک پرتو الکترونی EBW)، فاقد الکترود هستند و در آنها انرژی پرتو تابیده شده عمل ذوب و جوشکاری را انجام میدهد.

برای درک درست نحوه فعالیت این روش ابتدا باید درک درستی از خود لیزر داشته باشیم. لیزر (LASER) که در واقع مخفف شده عبارت «تقویت نور به روش تابش اشعه تحریک شده» میباشد، از نظر ماهیت تفاوتی با نور معمولی ندارد. نور معمولی در واقع تابشی الکترومغناطیسی است که به چشم انسان و دیگر موجودات مرئی به نظر میرسد؛ این نور بین پرتوهای الکترومغناطیسی مادون قرمز (Infrared یا IR) و فرابنفش (Ultraviolet یا UV) میباشد که برای چشم انسان قابل رویت نمیباشند.

نور مرئی در حقیقت بستههایی از فوتونهایی میباشند که در طول موجهای مختلف ساطع شده و دارای طول موج بین 400 تا 700 نانومتر هستند. هر ماده با توجه به جنس خود، برخی طول موجها را جذب کرده و برخی دیگر را منعکس و دفع میکند. فوتونهای جذب شده با طول موج مشخص، باعث تحریک اتمها و ارتعاش آنها میشود. این حرکت ارتعاشی، باعث تولید حرارت و گرم شدن ماده گفته شده میشود. هنگامی که این حرارت تولید شده به میزان کافی، یعنی دمای ذوب ماده برسد، ماده کم کم از فاز جامد به فاز مایع تغییر پیدا میکند و به عبارت دیگر ذوب میشود.

فوتونهای ساطع شده در نور مرئی، دارای سه ویژگی اصلی؛ دارا بودن از طیف وسیعی از طول موجها، ساطع شدن در جهات مختلف و غیر همفاز بودن تمام فوتونها میباشند که این ویژگیها فرق بین نور لیزر با نور مرئی را مشخص میکنند. در نور لیزر، تمامی فوتونهای ساطع شده موازی، با طول موج یکسان و به صورت همفاز هستند که این موضوع تولید حرارت در مادههای مشخص را به شدت افزایش میدهد و بدین شکل عمل برش، جوشکاری و یا حکاکی را ممکن میسازد.

ویژگیهای گفته شده برای لیزر، باعث میشود که انرژی حرارتی آن به شدت بالا رود. این امر، باعث افزایش چگالی توان آن میشود. به علت بالا بودن چگالی توان، مدت زمان کمتری برای ذوب تا عمق کافی در این روش نیاز میشود؛ به عبارت دیگر عمل جوش سریعتر انجام میشود که این موضوع باعث افزایش چشمگیر سرعت جوشکاری در این روش نسبت به روشهای دیکر جوشکاری میشود.

از ویژگیهای مهم این روش، انعطافپذیر بودن آن است؛ به شکلی که با این روش جوشکاری قطعاتی با صخامت خیلی کم (در حد 0.01 میلیمتر) از جنس پلاستیک تا قطعاتی با صخامت 50 میلیمتری و از جنس فولاد ممکن میباشد. دیگر ویژگیهای این روش عبارتاند از؛ کیفیت جوش بالا، دقت بالا، حداقل اعوجاج و قابلیت اتوماسیون کامل با سیستمهای رباتیک.

این روش علیرغم نو ظهور بودن خود، به دلیل ویژگیهای مثبت خود، کاربردهای فراوانی در صنایع مختلف پیدا کرده است. از جمله این کاربردها میتوان به جوشکاری قطعات بدنه خودرو و برخی از قطعات انتقال قدرت آن در صنعت خودروسازی، ساخت و تعمیر ایمپلنتها و ابزارهای جراحی در صنایع پزشکی، جوشکاری آلیاژهای آلومینیوم و تیتیانیوم در صنایع نظامی و هوافضا و جوشکاری قطعات کشتیها و زیردریاییها اشاره کرد.

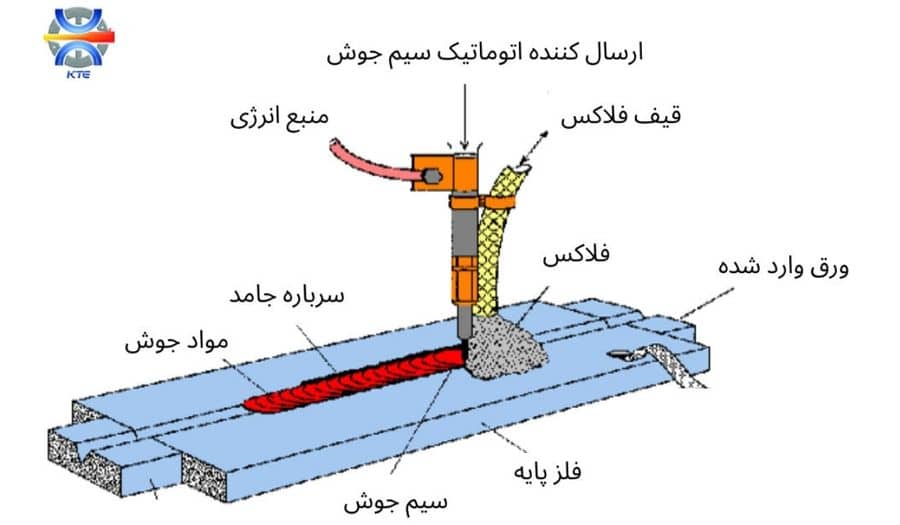

جوشکاری قوس الکتریکی زیرپودری (SAW)

روش جوشکاری زیرپودری (Submerged Arc Welding) یکی از روشهای جوشکاری ذوبی با الکترود مصرفی میباشد که کاربرد نسبتا بالایی در صنایع مختلف دارد. الکترود مصرفی یا سیم جوش مورد استفاده در این روش شباهت ظاهری زیادی به سیم جوش مورد استفاده در روش GMAW یا همان میگ/مگ دارد. این سیم جوش در کلافهای قرقره مانندی تهیه میشوند و به دستگاه جوش زیرپودری متصل میشوند. این سیم جوشهای با طول بلند امکان یک جوش پیوسته را فراهم میسازد که باعث بالا رفتن سرعت عملیات این روش جوشکاری میشود.

حفاظت حوضچه مذاب در این روش به وسیله پودرهای خاصی انجام میگیرد که عملی مانند روکش الکترودهای روش جوشکاری قوس الکتریکی دستی را انجام میدهد. روش جوشکاری بدین شکل است که ابتدا میزان فید یا حرکت سیم جوش از داخل تورچ یا مشعل جوشکاری مشخص و تنظیم میشود، سپس ولتاژ جوشکاری با توجه به موقعیت، جنس و تلرانس جوش تنظیم میشود. بعد از اتمام مراحل کلید شروع زده میشود و سیم جوش با سرعت مشخص شده شروع به نزدیک شدن به سطح قطعه کار میکند و در نهایت باعث ایجاد قوس الکتریکی بین قطعه کار و نوک سیم جوش میشود. پودر محافظ که به وسیله یک قیف، از کنار یا داخل تورچ عبور میکند و بر روی سطح قطعه کار و منطقه جوش ریخته میشود، منطقه مورد نظر جوشکاری را کامل میپوشاند که باعث میشود قوس الکتریکی در زیر این پودر شکل بگیرد و قابل دید نباشد.

دستگاه جوش زیرپودری، دارای یک ریل برای حرکت خطی دستگاه در امتداد جوش میباشد که سرعت حرکت آن نیز قابل تنظیم است و قبل از شروع جوشکاری مشخص میشود. با شروع عملیات دستگاه، قیف پودر محافظ همراه با مشعل جوشکاری که هر دو سوار بر ریل هستند حرکت میکند. از مهمترین تفاوت این روش با سایر روشهای جوشکاری ذوبی، همان پوشیده و مخفی بودن قوس الکتریکی میباشد. در این روش به دلیل استفاده از پودر محافظ و اینکه قوس مخفی میباشد نیازی به استفاده از گاز محافظ و یا روکش داشتن سیم جوش نیست.

در روش جوشکاری زیرپودری، هنگام برقراری قوس الکتریکی و با بالا رفتن دمای منطقعه مورد نظر جوشکاری، لایه داخلی پودر محافظ ذوب میشود و باعث ایجاد سرباره میشود. سرباره در این روش، نقش اصلی حفاظت را بر عهده داشته و باعث حاصل شدن جوشی تمیز میشود. همچنین به دلیل مخفی بودن قوس در زیر پودر محافظ، معمولا حوضچه مذاب ناآرام نمیشود و در نتیجه پاشش مذاب نخواهیم داشت. وجود سرباره و قسمت ذوب نشده پودر باعث عدم نفوذ گازهای مضر جوشکاری (اکسیژن، نیتروژن و هیدروژن) و همچنین تصفیه مذاب میشود.

با اضافه کردن برخی عناصر آلیاژی مورد نظر به پودر محافظ، میتوان ترتیب ترکیب فلز جوش را کنترل کرد و و نرخ رسوبگذاری را افزایش داد. عمل افزایش نرخ رسوب گذاری را میتوان با استفاده از دو یا چند سیم جوش همزمان نیز انجام داد. به کمک روش جوشکاری زیرپودری، به علت بالاتر بودن نرخ رسوبگذاری در آن نسبت به روشهای GTAW و GMAW، میتوان قطعات ضخیمتری را نیز جوشکاری کرد؛ اما حجم نسبتا زیاد سرباره در این روش، اغلب استفاده از آن را به موقعیتهای تخت و جوشکاری محیطی (لولهها) محدود کرده است.

نرخ رسوب بالا به همراه سرباره ایجاد شده از پودر محافظ، باعث بالا رفتن دما در این روش نسبت به روشهای دیگر میشود که این امر، استفاده از ین روش در ضخامتهای پایین ( 4 تا 6 میلیمتر) را به علت اعوجاج یا سوراخ شدن ورق غیرممکن میسازد. این دمای بالا در ناحیه جوش همچنین احتمال اعوجاج یا پیچیدگی ورق را، حتی در صخامتهای مناسب، بالا میبرد. از دیگر محدودیتهای این روش میتوان به بالا رفتن احتمال و میزان تخلخل در صورت وجود ناخالصی در پودر محافظ را نام برد.

روش جوشکاری زیرپودری به علت ارائه دادن یک جوش با کیفیت و قابل کنترل و همچنین دارا بودن قابلیت اتوماسیون، در صنایع بسیاری کاربرد دارد که از آنها میتوان به صنایع ساخت و ساز مانند ساخت اسکلت پلهای بزرگ و ساخت سولهها، صنایع نفت و گاز مانند جوشکاری لولههای انتقال نفت و گاز، مخازن تحت فشار و راکتورها و مبدلهای حرارتی و در نهایت صنایع کشتیسازی مانند جوشکاری بدنه کشتیها و مخازن مورد استفاده در آنها و همچنین جوشکاری و ساخت و دکل و عرشه کشتی اشاره کرد.

شرکتهای معتبر فعال در صنعت جوشکاری داخلی و خارجی کدام هستند؟

تا الان در کنار بررسی انواع روشهای معمول جوشکاری و همچنین اهمیت جوشکاری به همراه کاربرد بسیار گسترده آن در صنایع مختلف پرداخته شد. اما سوالی که ممکن است پیش بیاید این است که چه شرکتهایی در این صنعت بسیار گسترده در سطح جهانی و داخلی مشغول به کار و پیشرو هستند. برخی از شرکتهای پیشرو جهانی مشغول در صنعت جوشکاری، عبارت هستند از؛ شرکت میلر الکتریک (Miller Electric)، شرکت لینکلن الکتریک (Lincoln Electric) و شرکت ایساب (ESAB).

شرکت لینکلن الکتریک (Lincoln electric)

لینکلن الکتریک، قدیمیترین شرکت فعال در حوزه جوشکاری و یک تولیدکننده پیشرو آمریکایی چندملیتی در زمینه محصولات جوشکاری، تجهیزات جوش قوس الکتریکی و سیستمهای جوشکاری رباتیک است. این شرکت که در سال ۱۸۹۵ توسط جان سی. لینکلن تأسیس شد، در ابتدا بر روی موتورهای الکتریکی متمرکز بود، اما بعداً تمرکز خود را به تجهیزات جوشکاری تغییر داد و به عنوان یک رهبر جهانی در این صنعت تثبیت شد. لینکلن الکتریک با فعالیت در بیش از ۱۶۰ کشور و ۴۲ کارخانه تولیدی در سراسر جهان، یکی از شرکتهای اصلی این صنعت است و به دلیل رویکرد نوآورانه خود در روابط کارکنان شناخته میشود، که بر رضایت و بهرهوری کارکنان تأکید دارد.

شرکت میلر الکتریک (Miller Electric)

میلر الکتریک یکی دیگر از بازیگران اصلی در صنعت جوشکاری است که به دلیل تجهیزات و فناوریهای باکیفیت جوشکاری شناخته میشود. این شرکت که در سال ۱۹۲۹ تأسیس شد، در طول دههها به طور قابل توجهی پیشرفت کرده است. در سال ۱۹۹۳، میلر الکتریک توسط شرکت ITW (Illinois Tool Works) خریداری شد، که منابع بیشتری برای تقویت حضور جهانی و قابلیتهای فناورانه آن فراهم کرد. میلر الکتریک بهویژه به دلیل سیستمهای نوآورانه برش پلاسما، مانند دستگاه برش پلاسمای میلر اسپکتروم ۳۷۵، معروف است که نشاندهنده تعهد این شرکت به کیفیت و نوآوری در فناوری جوشکاری است.

شرکت ایساب (ESAB)

ایساب، که در سال ۱۹۰۴ تأسیس شد، یک نیروی پیشرو در صنعت جوشکاری و برش است و طیف گستردهای از مواد مصرفی و تجهیزات جوشکاری را ارائه میدهد. این شرکت توسط اسکار کیِلبرگ تأسیس شد و برای بیش از یک قرن در خط مقدم فناوری جوشکاری قرار داشته است. ایاسایبی به دلیل ابتکارات گسترده در تحقیق و توسعه، پیشرفتهای قابل توجهی در فرآیندها و تجهیزات جوشکاری ایجاد کرده و بهرهوری و کارایی را در بخشهای مختلف بهبود بخشیده است. محصولات نوآورانه این شرکت استانداردهای جدیدی در صنعت تعیین کردهاند و آن را به یک شریک قابل اعتماد برای متخصصان در صنایع تولید، ساختوساز و کشتیسازی تبدیل کردهاند.

صنعت ایران نیز، گرچه با فاصله با صنعت دنیا؛ همواره در حال تعقیب صنعت جهانی بوده است. صنعت جوشکاری نیز به عنوان یکی از ستونهای اصلی پیشرفت صنعت هر کشور از این قضیه مستثنی نبوده است. برخی از شرکتهای داخلی فعال و مطرح در حوزه جوشکاری به همراه محصوالت و خدمات آنها را در این قسمت مشاهده میکنید.

شرکت ایران ترانس

گروه صنعتی ایران ترانس که در سال 1354 تاسیس شد، از ابتدا در طراحی و ساخت دستگاههای جوش و برش فعالیت داشته است. در سال 1375 با ساخت دستگاههای پیشرفته جوشکاری از جمله رکتیفایر ، جوش میگ/مگ (GMAW) و جوش آرگون (GTAW) و همچنین برش پلاسما دامنه فعالیت خود را گسترش داد، و در حال حاضر دارای جایگاه بسیار خوبی در صنعت جوشکاری کشور میباشد. این شرکت عضو انجمن سازندگان دستگاههای جوش و برش می باشد و با داشتن کادری متخصص و مجرب در زمینه آموزش و مشاوره در امور جوشکاری نیز فعال است.

شرکت صنعتی آما

شرکت آما که در مهر ماه سال 1338 تاسیس شد، یکی از شرکتهای پیشرو در تولید و عرضه انواع الکترود، پودر محافظ، سیم جوش میباشد و سنگهای برش و سایش میباشد. این شرکت با ارائه انواع محصولات با کیفیت در حوزه جوشکاری، یکی از پایههای اصلی در صنعت جوشکاری کشور به حساب میآید. شرکت آما حدود پانزده سال پیش نیز به منظور پر کردن خلاءهای موجود در صنعت جوشکاری، مرکز آموزش علمی کاربردی و مهندسی جوش خود را نیز تاسیس کرد تا علاوه بر معرفی علم جوشکاری به علاقهمندان، با همکاری با دانشجویان و برخی از دانشگاههای صنعتی مطرح کشور (مانند دانشگاه صنعتی امیرکبیر، خواجهنصیر و علم و صنعت) اقدام به ارتقا سطح علمی شرکت و گسترش علم جوشکاری در کشور کند.

شرکت صبا الکتریک

شرکت صبا الکتریک، یکی دیگر از شرکتهای بسیار مطرح و توانمند در ساخت، تولید و عرضه دستگاههای جوشکاری و برش کشور است. این شرکت با دارا بودن از واحدهای تحقیق و توسعه (Research & Development یا R&D) فعال و پیشرفته، دامنه وسیعی از دستگاههای با کیفیت جوشکاری را تولید و عرضه میکند. این شرکت با کسب 5 گواهی ثبت اختراع در تکنولوژی اینورتر، به عنوان اولین شرکت تولیدکننده محصولات اینورتری در کشور، نام خود را به ثبت رسانده است.

شرکت الکترود پارس

شرکت الکترود پارس نیز یکی از شرکتهای فعال در حوزه تولید انواع الکترودهای روکشدار و سیم جوشهای مناسب برای جوشکاری با گاز محافظ میباشد. این شرکت در سال 1362 کار خود را آغاز کرد و تا سال اواسط دهه هشتاد شمسی تبدیل شد به یکی از بزرگترین صادرکنندههای الکترود کشور و به کشورهایی مانند آذربایجان، ارمنستان، گرجستان و کوبا الکترودهای خود را صادر میکرد. شرکت الکترود پارس در سال 1385 اقدام به خرید تکنولوژی ساخت الکترودهایی نظیر E6010، E7018، E7010 و E8018 کرد و تولید و عرضه آنها را شروع کرد. همچنین این شرکت در سال 1386 اقدام به تولید سیم جوشهای مناسب برای جوشکاری با گاز محافظ کرد و در همان سال نیز موفق شد تا تائیدیههای فنی محصول برای اغلب محصولات تولیدی خود از شرکتهای بازرسی معتبر نظیر لویدز انگلستان و دی . ان . وی نروژ را اخذ نماید.

جمعبندی

در این مقاله سعی شد با معرفی و بررسی نحوه عملکرد برخی از روشهای جوشکاری ذوبی پرکاربرد درایران و جهان، به اهمیت انواع روشهای جوشکاری در صنعت پرداخته شود، و در کنار این موضوع تا حد امکان اطلاعاتی اولیه و پاسخی نسبی به برخی سوالات موجود در این زمینه داده شود. در آخر با معرفی تعدادی از شرکتهای معتبر و فعال در داخل و خارج کشور در زمینه جوشکاری، فرصت برای کسب اطلاعات بیشتر نیز فراهم شود.