دستگاه اکستروژن پلاستیک

1- مقدمه

اکستروژن (Extrusion) یکی دیگر از مهمترین و پرکاربردترین روشهای شکلدهی مواد پلیمری است که برای تولید محصولات پلاستیکی با طول زیاد و مقطع ثابت مانند لولهها، فیلمها، ورقها، پروفیلها و روکش سیمها استفاده میشود. در این فرآیند، ماده اولیه ذوب شده و تحت فشار از میان یک قالب ((Die عبور میکند تا به شکل دلخواه تبدیل شود. پس از خروج از قالب، محصول خنک شده و جامد میشود و سپس برای استفاده نهایی برش داده یا رول میشود، ما در این مقاله به بررسی این فرایند و چگونگی کار ماشین اکستروژن خواهیم پرداخت.

2- فرایند اکستروژن (Extrusion)

دقیقاً برخلاف قالبگیری و تزریق که روشهایی کلاسیک بحساب میآیند، اکستروژن، موفق به تولید سبک جدیدی از قطعات شده است. در حالت تزریقی قطعات همیشه یکشکل و جداگانه هستند؛ اما در اکستروژن طول زیاد و سطح مقطع یکسان، پشتوانه تولیدات خواهد بود.

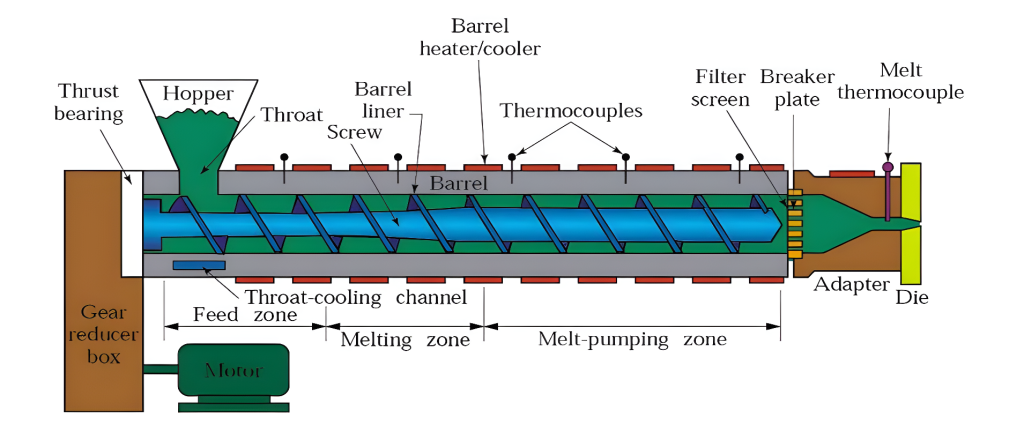

به این ترتیب، یک موتور الکتریکی به همراه یک درایو هیدرولیک، پیچی که در انتهای لوله قرار گرفته است را به صورت پیوسته میچرخاند. ذرات موجود در دستگاه به سمت پیچ هدایت میشود. در این فاز، لوله و پیچ با بهره بردن از المنتهای اطراف خود فضا را برای ذوب شدن قطعات پلاستیک فراهم میکنند. در همین حالت ذرات پلاستیک در راستای پیچ حرکت میکنند تا با فشار به قالب که دارای سطح مقطع پروفیل مورد نظر است فرایند شکلگیری را به اتمام برساند.

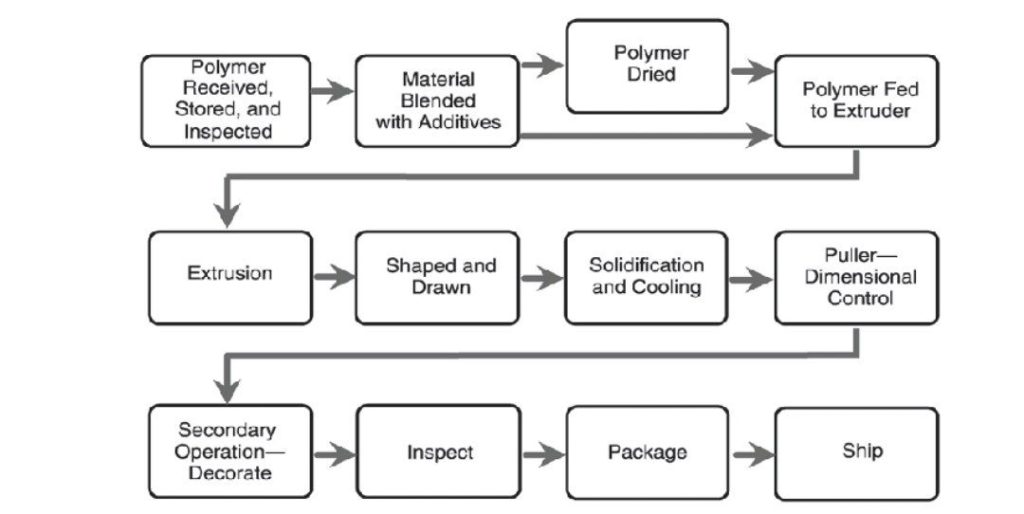

فرایند اکستروژن در شکل زیر نشان داده شده است:

نمودار فرآیند اکستروژن شامل مراحل زیر میباشد:

1. دریافت، ذخیرهسازی و بررسی مواد پلیمری: ابتدا مواد اولیه دریافت، انبار و بررسی میشوند.

2. مخلوط کردن مواد با افزودنیها: برای بهبود خواص پلیمر، افزودنیهایی مانند تثبیتکنندههای حرارتی، تثبیتکنندههای UV، رنگدانهها، ضدحریقها، روانکنندهها و تقویتکنندهها به آن اضافه میشود.

3. خشک کردن پلیمر: برخی از انواع پلیمرها قبل از اکستروژن باید خشک شوند تا از تخریب ناشی از رطوبت جلوگیری شود. در صورتی که این مواد در انبار سرد نگهداری شوند و سپس در محیط گرم قرار گیرند، ممکن است رطوبت روی سطح آنها متراکم شود و نیاز به خشک شدن داشته باشند.

4. تغذیه پلیمر به اکسترودر: پس از خشک شدن، مواد اولیه وارد اکسترودر میشوند، جایی که ذوب شده، مخلوط میشوند و برای شکلدهی آماده میشوند.

5. شکلدهی و کشش: پس از خروج از قالب (دای)، محصول به شکل مورد نظر درمیآید و بهصورت یکنواخت کشیده میشود.

6. جامدسازی و خنککاری: محصول در دمای کنترلشده خنک و جامد میشود.

7. کنترل ابعادی: یک کشنده (Puller) سرعت خروجی را تنظیم میکند تا ابعاد محصول دقیق باشد.

8. عملیات ثانویه: شامل فرآیندهایی مانند چاپ، برش، پرداخت، تیمار حرارتی و آنیل کردن است که در خط تولید انجام میشوند.

9. بازرسی: محصول نهایی مورد بررسی قرار میگیرد تا از انطباق آن با استانداردهای کیفی اطمینان حاصل شود.

10. بستهبندی و ارسال: در نهایت، محصول بستهبندی شده و برای ارسال آماده میشود.

1- دستگاه اکستروژن

دستگاه اکستروژن پلاستیک یا اکسترودر، دستگاهی است که برای تولید محصولات پلیمری و اشیا مختلف استفاده می شود، این دستگاه وظیفه ذوب کردن، اعمال نیرو و شکل دهی مواد اولیه پلیمر را دارد.

اولین اکسترودر پلاستیک و ماردون آن در سال 1820 توسط آقای چارلز هنکوک و همکارانش ساخته شد. در سال 1870 نیز مدل مارپیچ دار اکسترودر طراحی و در سال 1890 به تولید تجاری در آمریکا رسید. تکنولوژی اکستروژن در اواخر سال 1870 معرفی و با تنظیمات دمایی دقیق در اکسترور وارد انقلابی جدید شد. این تکنولوژی هدر رفت و تخریب پلاستیک ها را به مقدار زیادی کاهش داد و باعث تولید رنج متنوعی از محصولات ترموپلاستیکی گردید.

دستگاههای اکستروژن پلاستیک توسط شرکتهای مختلفی در سراسر جهان تولید میشوند. این تولیدکنندگان را میتوان به سازندگان داخلی (ایران) و سازندگان خارجی تقسیم کرد:

تولیدکنندگان داخلی

در ایران چندین شرکت فعال در زمینه تولید دستگاههای اکستروژن پلاستیک وجود دارند که برخی از مهمترین آنها عبارتند از:

ماشینسازی بهسازان پلیمر: سازنده اکسترودر و تجهیزات بازیافت پلاستیک

شرکت توسعه فناوری پلیمر نوین: تولید ماشینآلات اکستروژن و کامپاندینگ

ماشینسازی اطلس :تولید خطوط اکستروژن فیلم و ورق

پلاست ماشین: ساخت دستگاههای اکستروژن و دستگاههای تزریق پلاست

تولیدکنندگان خارجی

برخی از مطرحترین شرکتهای جهانی در زمینه تولید دستگاههای اکستروژن پلاستیک شامل موارد زیر هستند:

چین

:Qingdao Jwell Machineryیکی از بزرگترین تولیدکنندگان اکسترودرهای پلاستیک در آسیا

Zhangjiagang City Yili Machinery : سازنده اکسترودرهای لوله، پروفیل و فیلم

Weier Plastic Machinery : تولیدکننده دستگاههای اکستروژن ورق، لوله و پروفیل

آلمان

KraussMaffei : برند پیشرو در فناوری اکستروژن و تجهیزات تولید پلاستیک

Leistritz Extrusion : متخصص در اکسترودرهای دو مارپیچ

Battenfeld-Cincinnati : تولیدکننده خطوط اکستروژن برای صنایع مختلف

ایتالیا

Bausano & Figli : تولیدکننده اکسترودرهای تک و دو مارپیچ

ICMA San Giorgio : سازنده خطوط اکستروژن برای پلیمرهای خاص

آمریکا

Davis-Standard : یکی از برترین تولیدکنندگان تجهیزات اکستروژن در جهان

Milacron : فعال در زمینه اکسترودرهای صنعتی و ماشینآلات پلاستیک

دستگاه اکستروژن از بخش های مختلف تشکیل شده است، پنج بخش عمده تجهیزات یک دستگاه اکستروژن عبارتند از:

- سیستم انتقال قدرت (موتور، گیربکس و یاتاقانهای رانش)

- سیستم تغذیه (قیف تغذیه، گلویی و ناحیه تغذیه مارپیچ)

- سیستم مارپیچ، سیلندر و المنتهای حرارتی (ذوب و انتقال رزین)

- مونتاژ هد و قالب (انتقال و شکلدهی مذاب)

- سیستم کنترل (مانیتورینگ و کنترل فرآیند اکستروژن)

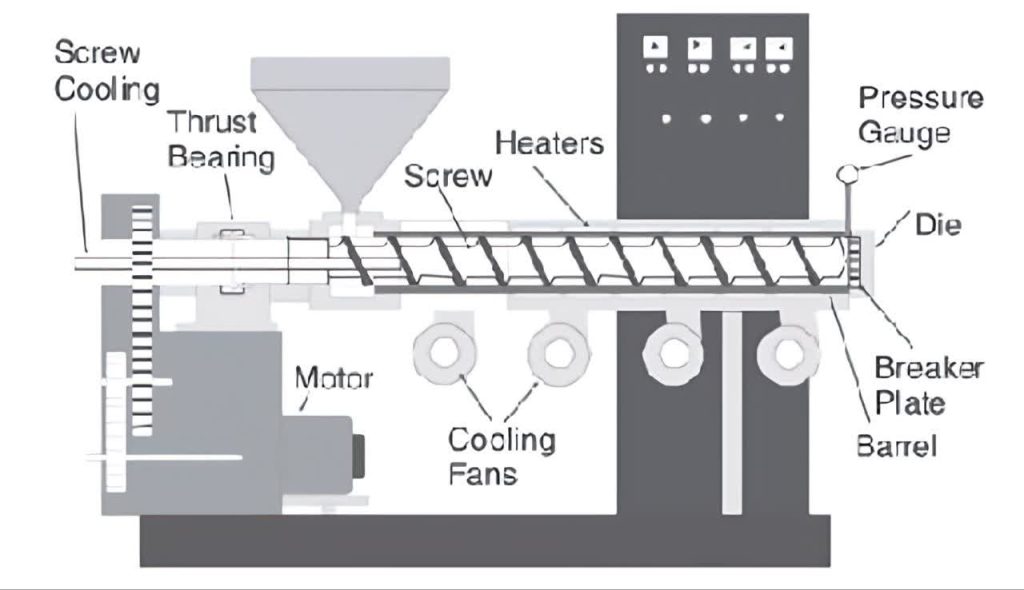

اجزای اصلی یک دستگاه اکستروژن در شکل زیر نشان داده شده است:

1- عملکرد اجزا اصلی دستگاه اکستروژن

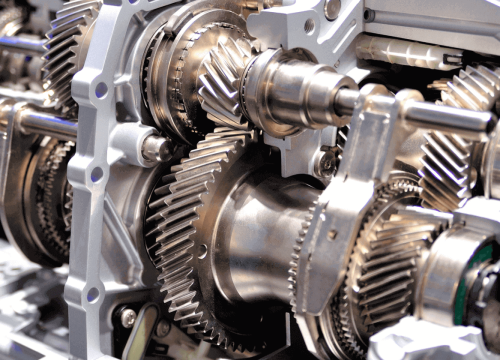

سیستم انتقال قدرت: شامل موتور، گیربکس و یاتاقانهای رانش است که وظیفه تأمین نیروی چرخش مارپیچ را بر عهده دارد.

سیستم تغذیه: مواد اولیه از طریق قیف وارد شده و در ناحیه تغذیه مارپیچ منتقل میشوند.

سیستم مارپیچ، سیلندر و المنتهای حرارتی: رزین در طول سیلندر به جلو حرکت کرده، ذوب شده، مخلوط میشود و در نهایت به قالب پمپ میشود.

مونتاژ هد و قالب: مذاب از طریق هد منتقل شده و از قالب عبور میکند تا شکل نهایی را به خود بگیرد.

سیستم کنترل: وظیفه پایش و کنترل الکتریکی فرآیند اکستروژن را بر عهده دارد. کنترلهای کامپیوتری نهتنها اکسترودر را مانیتور میکنند، بلکه میتوانند فرآیند را نیز بهینه کنند و حلقههای بازخورد خودکار برای تنظیم سرعت تغذیه مواد، سرعت مارپیچ، دمای المنتها و سایر پارامترهای کلیدی ایجاد کنند.

در ادامه این بخش به ترتیب به بررسی تک تک اجزا اصلی یک دستگاه اکستروژن و نقش های هر کدام میپردازیم:

1-1- سیستم انتقال قدرت (Drive)

سیستم درایو و موتورهای اکستروژن پلاستیک یکی از مهمترین اجزا در عملکرد دستگاه هستند، زیرا تأثیر مستقیمی بر بازده، مصرف انرژی و کیفیت محصول نهایی دارند. سیستم انتقال قدرت مارپیچ را با سرعت ثابت در یک بازه سرعتی وسیع به حرکت درمیآورد و در عین حال گشتاور لازم را برای فرآیند پلیمر تأمین میکند. تغییرات سرعت مارپیچ تأثیر مستقیمی بر تغییرات نرخ خروجی دارد که این امر میتواند باعث تغییر در ابعاد محصول شود.

در عمل، تغییرات سرعت مارپیچ معمولاً توسط کنترل سرعت موتور یا بار اعمالی بر موتور اکسترودر (معمولاً بهصورت گشتاور، درصد بار، یا جریان مصرفی) کنترل میشود. سرعت مارپیچ را میتوان با استفاده از تاکومتر دستی یا از طریق پنل کنترل دستگاه مانیتور کرد.

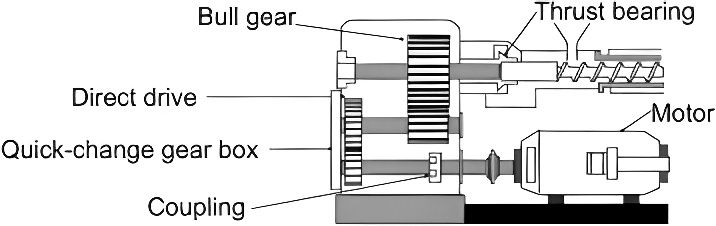

دو سیستم رایج برای انتقال توان به مارپیچ وجود دارد. این سیستم ها عبارتند از انتقال توان با گیربکس و انتقال توان با تسمه که در زیر توضیح داده شده اند:

درایو بدون تسمه (Direct Drive):

تغییرات نسبت دنده گیربکس تأثیر مستقیمی بر سرعت مارپیچ و در نتیجه، کیفیت و ابعاد محصول خروجی خواهد داشت.

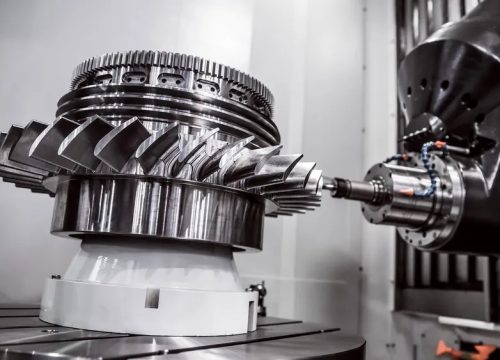

در شکل زیر یک سیستم درایو مستقیم با گیربکس تغییر سریع (Quick-Change Gearbox) نمایش داده شده است که برای تنظیم سرعت ماردون بر اساس دور موتور استفاده میشود:

نسبت چرخدندهها دامنه سرعت مارپیچ اکسترودر را تنظیم میکند. پیش از تغییر نسبت چرخدنده برای افزایش سرعت مارپیچ، باید اطمینان حاصل کرد که موتور توان کافی برای تأمین گشتاور لازم جهت پردازش مقدار مشخصی از مواد پلیمری در سرعتهای بالاتر را دارد.

افزایش سرعت مارپیچ بدون توجه به محدودیت توان موتور ممکن است منجر به سرعت بالا اما گشتاور ناکافی یا عدم توانایی موتور در چرخش مارپیچ در صورت پر شدن اکسترودر شود.

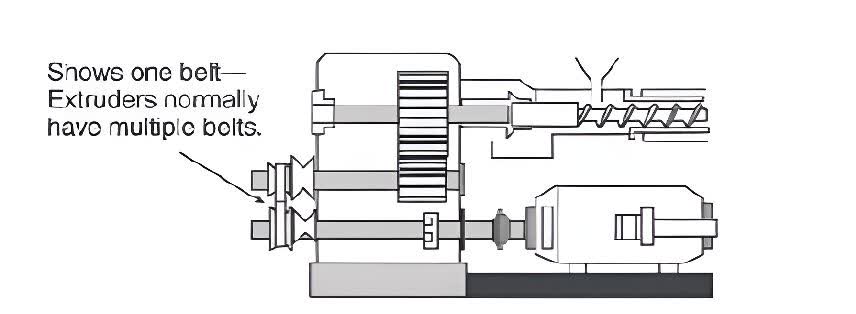

درایو با تسمه(Belt-Driven):

درایو غیرمستقیم اکسترودر که با تسمه و پولی کار میکند، در شکل زیر نمایش داده شده است. درحالیکه این شکل فقط دو پولی را نشان میدهد، اکسترودرهای مجهز به درایو غیرمستقیم معمولاً سه تا پنج پولی و تسمه دارند. تسمهها بهصورت ستهای هماهنگ تولید شده و باید همزمان تعویض شوند.

درایوهای بدون تسمه به دلیل بهرهوری بالاتر، کاهش هزینههای نگهداری و دقت بیشتر در کنترل فرآیند، در اکسترودرهای پیشرفته و صنعتی ترجیح داده میشوند. با این حال، درایوهای با تسمه همچنان در برخی کاربردهای خاص بهویژه در اکسترودرهای سنتی و کمهزینه مورد استفاده قرار میگیرند.

یکی از مشکلات این سیستم، لغزش تسمه (Belt Slippage) است که باعث نوسانات سرعت مارپیچ و تغییر در نرخ خروجی اکسترودر میشود. برای تنظیم دامنه سرعت مارپیچ، اندازه پولیها تغییر میکند.

هنگام تعویض پولیها، باید مطمئن شد که همه پولیها بهدرستی تنظیم و همراستا هستند و سپس دستگاه راهاندازی شود. همانند سیستم درایو مستقیم، پیش از تغییر پولیها باید اطمینان حاصل شود که موتور توان کافی برای تأمین گشتاور مورد نیاز در نرخهای بالاتر را دارد.

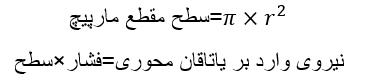

1-1-1- یاتاقان محوری (Thrust Bearing) در اکسترودر:

یاتاقان محوری بین شفت مارپیچ و شفت خروجی درایو قرار دارد. با چرخش مارپیچ اکسترودر، تمایل دارد که خود را به سمت عقب دستگاه بپیچاند. در ترکیب با فشار هد دای، مارپیچ نیروی محوری شدیدی به یاتاقان وارد میکند، بر اساس قانون سوم نیوتن (کنش و واکنش)، هر نیرویی با نیرویی برابر و در جهت مخالف همراه است.

در اکسترودر، بار اعمالشده بر یاتاقان محوری مستقیماً متناسب با فشار هد و قطر مارپیچ است. نیروی اعمالی بر یاتاقان محوری با ضرب کردن سطح مقطع مارپیچ در فشار هد اکسترودر محاسبه میشود:

عمر یاتاقان محوری (B-10 Life)

عمر یاتاقان محوری بر اساس شاخص B-10 محاسبه میشود که بر حسب ساعت کاری بیان میگردد. شاخص B-10 به این معناست که ۹۰٪ از یاتاقانهای محوری در شرایط مشخصشده، قبل از خرابی، عمر مفیدی برابر با مقدار تعیینشده خواهند داشت.

به عنوان مثال در یک یاتاقان محوری که در فشار ۵۰۰۰ psi و سرعت مارپیچ ۱۰۰ دور بر دقیقه کار میکند، شاخص B-10 برابر ۱۰۰,۰۰۰ ساعت یا ۱۰ سال خواهد بود با این حال، ۱۰٪ از یاتاقانها زودتر از این مدت از کار خواهند افتاد.

در صورتی که اکسترودر در سرعتها و فشارهای بالاتر از مقدار طراحیشده کار کند، عمر یاتاقان کاهش مییابد. در مقابل، در سرعتها و فشارهای پایینتر، عمر یاتاقان افزایش خواهد یافت.

1-1-1- تغذیه (Feed)

دو سیستم تغذیه جامد که بر نیروی گرانش متکی هستند، تغذیه غرقابی (Flood Feeding) و تغذیه کنترلشده (Starve Feeding) نام دارند. در هر دو سیستم، یک قیف (Hopper) مستقیماً در بالای گلوگاه تغذیه (Feed Throat) اکسترودر قرار میگیرد، بهگونهای که ابعاد دهانه قیف با دهانه گلوگاه تغذیه مطابقت دارد. تمامی نقاط مرده (Dead Spots) در قیف و گلوگاه تغذیه حذف میشوند تا از تجمع پلیمر یا افزودنیها که میتواند منجر به آلودگی متقابل (Cross-Contamination) یا پل زدن مواد (Bridging) شود، جلوگیری گردد.

بخش گلوگاه تغذیه که مستقیماً به سیلندر اکسترودر (Extruder Barrel) متصل است، برای جلوگیری از افزایش دما، مجهز به ژاکت خنککننده آب (Water Jacketed Cooling System) میباشد. در حین عملیات، میزان جریان آب را میتوان با مشاهده گیج جریان (Flow Gauge) روی خط برگشت آب خنککننده از گلوگاه تغذیه یا با لمس ناحیه گلوگاه و بررسی دمای آن کنترل کرد. دمای گلوگاه تغذیه باید گرم باشد اما داغ نباشد.

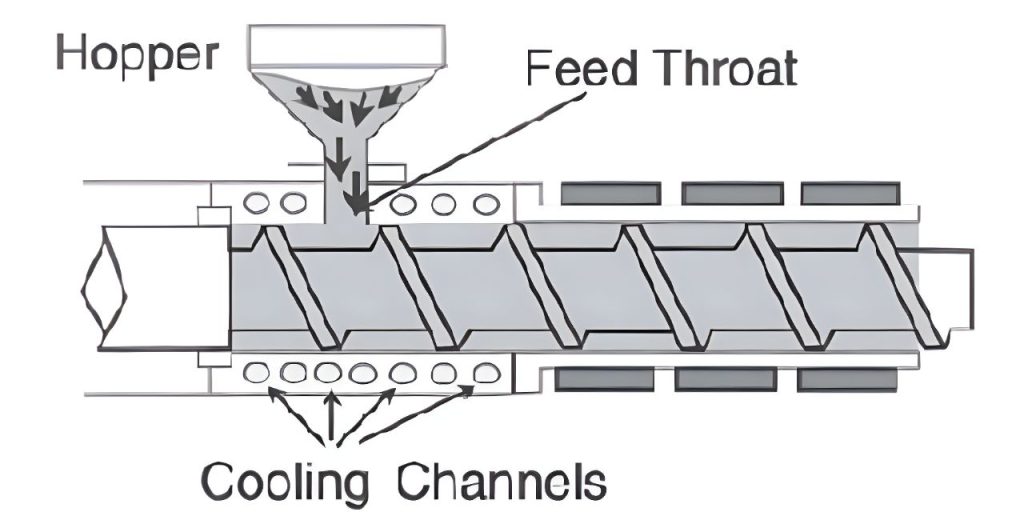

شکل زیر یک اکسترودر تغذیه غرقابی را همراه با کانالهای خنککننده (Cooling Channels) در ناحیه گلوگاه تغذیه نشان میدهد. هدف از خنککاری جلوگیری از نرم شدن بیش از حد مواد (Excessive Softening)، چسبندگی (Tackiness) و انسداد مواد در گلوگاه تغذیه است که میتواند موجب پل زدن مواد یا انسداد زودهنگام ذوب در ناحیه تغذیه شود. به منظور کاهش انتقال حرارت از سیلندر به مواد تغذیهای، یک لایه عایق حرارتی بین سیلندر و ناحیه تغذیه تعبیه شده است.

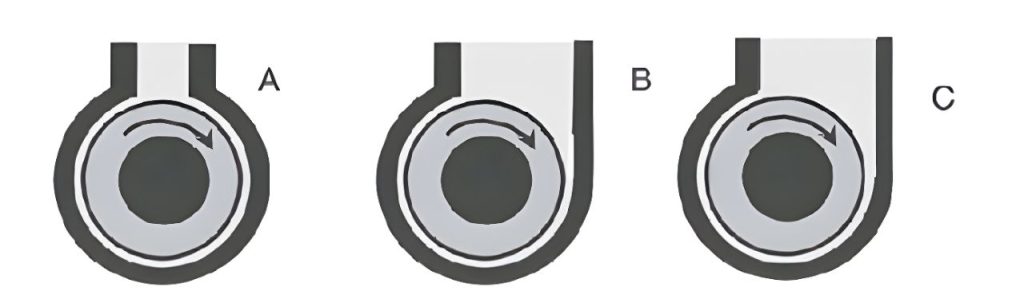

هندسه گلوگاه تغذیه و طراحی قیف تغذیه باید به گونهای باشد که مواد ورودی بدون محدودیت و با حداقل مقاومت وارد اکسترودر شوند. شکل زیر سه پیکربندی A، B و C را برای طراحی گلوگاه تغذیه در اکسترودرهای تغذیه غرقابی نشان میدهد.

- پیکربندی A: برای تغذیه مواد پودری یا پلتهای پلیمر بهکار میرود.

- پیکربندیهای B و C: برای اکسترودرهای با تغذیه مواد مذاب (Melt-Fed Extruders) مناسبتر هستند.

در پیکربندی B، امکان گیر کردن پلتها بین سیلندر و مارپیچ (Screw) وجود دارد که میتواند منجر به انحراف مارپیچ (Screw Deflection) شود.

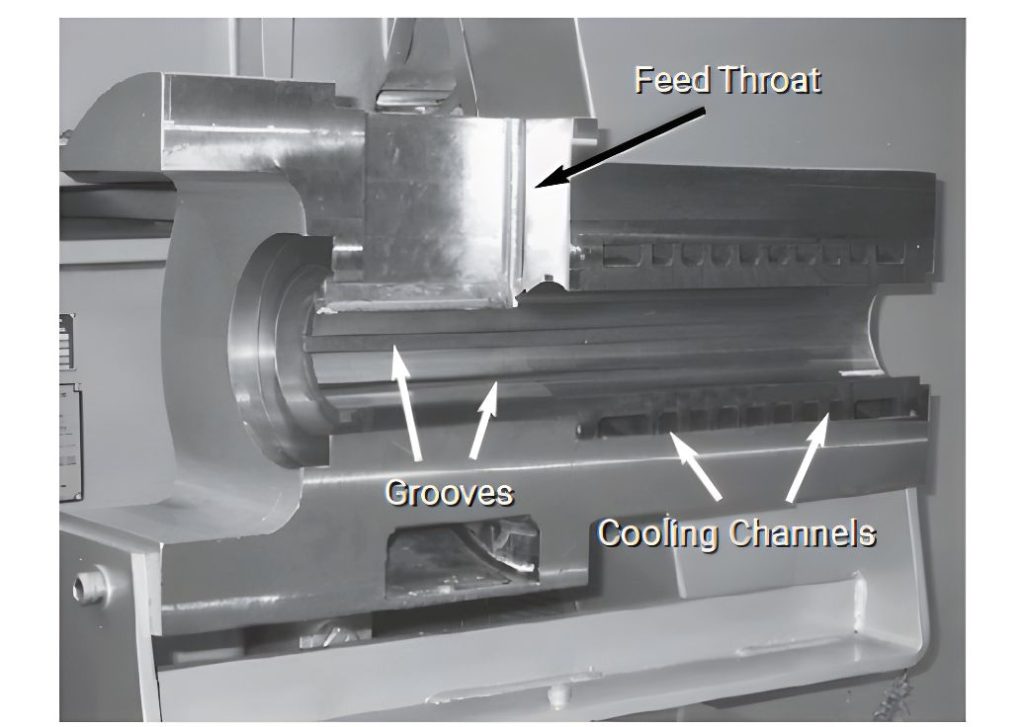

1-1-1- گلوگاه تغذیه شیاردار (Grooved Feed Throat)

گلوگاههای تغذیه شیارداردر کاربردهایی که نیاز به افزایش خروجی اکسترودر دارند، مانند فیلم دمشی (Blown Film Extrusion)، بهطور گسترده مورد استفاده قرار میگیرند. شکل زیر یک نمونه از بخش تغذیه شیاردار را در یک اکسترودر Davis Standard نشان میدهد. همانطور که مشخص است، شیارها در ابتدای ناحیه تغذیه، نزدیک قیف، عمیق بوده و به تدریج در نزدیکی ناحیه 1 سیلندر ناپدید میشوند.

کانالهای خنککننده اطراف ناحیه تغذیه، گرمای اصطکاکی (Frictional Heat) تولیدشده توسط چرخش مارپیچ و فشردهسازی پلتهای پلیمر در داخل شیارها را از بین میبرند و از ذوب زودهنگام مواد جلوگیری میکنند. شیارهای نشاندادهشده در شکل فوق در راستای محور مارپیچ قرار دارند، اما در برخی طراحیها، شیارها بهصورت مارپیچی (Helical Grooves) در اطراف ناحیه تغذیه نیز تعبیه میشوند.

مزیت اصلی گلوگاه تغذیه شیاردار، افزایش اصطکاک بین پلتهای پلیمر و دیواره سیلندراست که منجر به افزایش نرخ عبور مواد (Higher Throughput Rate) میشود.

ویژگیهای ضروری برای اکسترودرهای دارای بخش تغذیه شیاردار:

- سیستم خنککاری کارآمد در ناحیه تغذیه برای حذف گرمای اصطکاکی و تحمل فشارهای بالا (Up to 15,000 psi and Beyond)

- لایه عایق حرارتی بین سیلندر و ناحیه تغذیه برای کاهش انتقال حرارت

- کاهش نسبت تراکم مارپیچ اکسترودربرای انطباق با افزایش نرخ عبور مواد

- نسبتهای فشردهسازی متداول در این نوع اکسترودرها معمولاً 1.5:1 است.

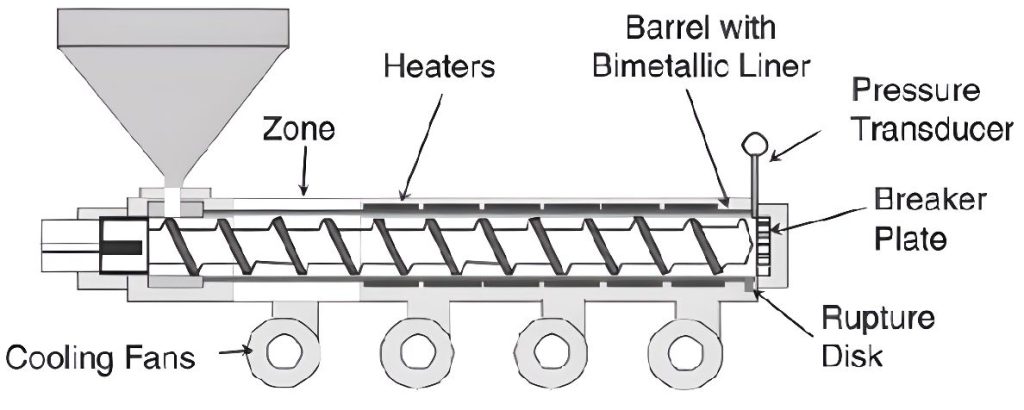

1-1- مارپیچ، سیلندر و گرمکنها (Screw, Barrel, and Heaters)

مارپیچ (Screw) وظیفه انتقال مواد ، افزایش دما و ذوب مواد،همگنسازی ، اختلاط مذاب و تحویل مواد به قالب را بر عهده دارد. سیلندر (Barrel) و المنتهای حرارتی (Heaters) نیز با کنترل دقیق دما در نواحی مختلف، از گرم شدن بیش از حد و تخریب مواد (Material Degradation) جلوگیری میکنند و در ترکیب با یکدیگر، مارپیچ و سیلندر، پلیمر را به سمت قالب هدایت کرده و فشار لازم را در آن ایجاد میکنند.

شمای کلی اجزای سیلندر در شکل زیرنشان داده شده است. المنتهای حرارتی در طول سیلندر تعبیه شدهاند و در هر ناحیه، ترموکوپلها (Thermocouples) برای کنترل المنتها و دمای سیلندر به کار گرفته میشوند:

برای پوشش حداکثری سطح سیلندر و جلوگیری از ایجاد نقاط داغ و سرد در طول آن، تا حد ممکن از نوارهای حرارتی (Heater Bands) استفاده میشود. در هر ناحیه دمایی از سیلندر، ممکن است یک، دو یا سه المنت حرارتی وجود داشته باشد که توسط ترموکوپلها کنترل میشوند.

در صورتی که المنت حرارتی نزدیک به ترموکوپل از کار بیفتد، دو المنت دیگر باید تمامی گرمای مورد نیاز آن ناحیه را تأمین کنند. این مسئله میتواند باعث افزایش دما در نزدیکی المنتهای سالم شود. همچنین، اگر المنت حرارتی دورتر از ترموکوپل بسوزد، ناحیه مربوطه نسبت به سایر بخشهای سیلندر سردتر خواهد بود، زیرا ترموکوپلهای کنترلی در این ناحیه دما را به درستی تنظیم نمیکنند. بنابراین، المنتهای معیوب باید در اسرع وقت تعویض شوند تا توزیع یکنواخت حرارت در سیلندر حفظ گردد.

ترموکوپلهای تعبیهشده در سیلندر باید تا حد ممکن نزدیک به سطح داخلی آستر سیلندر (Barrel Liner) قرار گیرند. برای کنترل دمای سیلندر، از خنککاری با آب یا هوا استفاده میشود. در قسمت هد اکسترودر ، پیش از صفحهشکن (Breaker Plate)، یک ترانسدیوسر فشار (Pressure Transducer) جهت اندازهگیری فشار مذاب و یک دیسک ایمنی (Rupture Disk) برای محافظت در برابر افزایش ناگهانی فشار تعبیه شده است.

1-1-1- ساختار سیلندر (Barrel Fabrication)

سیلندرها معمولاً از فولاد کربنی یکپارچه (Solid Carbon Steel) یا دیگر آلیاژهای مقاوم ساخته میشوند. در برخی موارد، نیتروژندهی در عمق ۰.۳ میلیمتر برای افزایش سختی سطح داخلی سیلندر انجام میشود، اما این روش محافظت چندانی در برابر سایش (Abrasion Resistance) ایجاد نمیکند. برای اکسترودرهای کوچک ،از سیلندرهایی با سطح داخلی سختشده استفاده میشود.

روشهای افزایش مقاومت به سایش و خوردگی در سیلندر:

۱. استفاده از آستر ضدسایش (Barrel Liner): یک لوله نازک از جنس فولاد زنگنزن ،آلیاژهای نیکل یا فولاد کربنی سختشده که درون سیلندر نصب میشود.

۲. پوشش بیمتالیک (Bimetallic Coating): ضخامت این پوشش ۱.۵ تا ۳ میلیمتر است که نسبت به نیتروژندهی، مقاومت به سایش بهتری فراهم میکند.

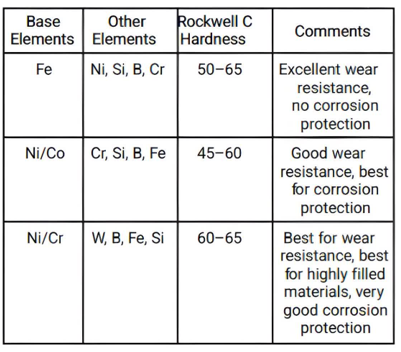

جدول زیر انواع پوششهای بیمتالیک و خواص آنها را نشان میدهد:

اندازهگیری میزان سایش سیلندر (Barrel Wear Measurement)

سایش سیلندر با استفاده از گیج اندازهگیری استوانهای (Cylinder Gauge) بررسی میشود که میتواند قطر داخلی (ID) سیلندر را در طول آن اندازهگیری کند.

پس از رسیدن سیلندر اکسترودر به حد مجاز سایش، چندین روش برای بازسازی یا تعویض آن وجود دارد. روش انتخابی به میزان سایش، هزینه و شرایط عملیاتی بستگی دارد:

1. تراشکاری و افزایش قطر داخلی سیلندر :در این روش، قطر داخلی سیلندر را با دستگاه بورینگ (Boring Machine) افزایش داده و یک مارپیچ بزرگتر جایگزین میکنند.

2. بازسازی و پوششدهی داخلی سیلندر:اگر سایش زیاد باشد، میتوان سطح داخلی سیلندر را با مواد مقاوم به سایش ترمیم کرد، مانند:

- پوشش کروم سخت (Hard Chrome Coating)

- پوشش کاربید تنگستن (Tungsten Carbide Coating)

- نیتروژندهی سطحی (Nitriding) برای افزایش سختی.

3. نصب آستر داخلی جدید (Bimetallic Sleeve Insertion): در سیلندرهای قابل بازسازی، میتوان یک آستر بیمتال (Bimetallic Liner) جدید درون سیلندر نصب کرد.

4. تعویض کامل سیلندر :اگر سایش بیش از حد باشد و بازسازی اقتصادی نباشد، بهترین راه تعویض کامل سیلندر است.

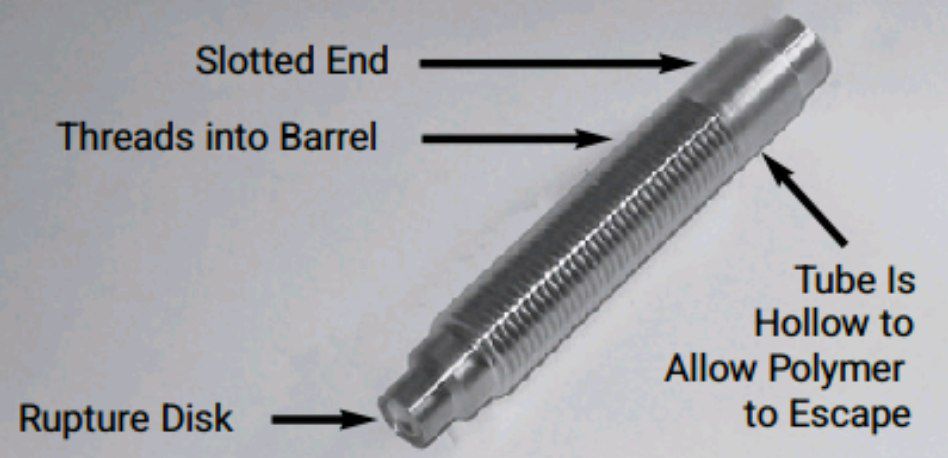

1-1-1- دیسک ایمنی (Rupture Disk)

فشارهای بالا در اکسترودر میتوانند بسیار خطرناک باشند. بنابراین، در قسمت هد اکسترودر، یک دیسک ایمنی برای جلوگیری از افزایش بیش از حد فشار نصب میشود.

در صورت افزایش بیش از حد فشار مذاب، دیسک ایمنی شکسته شده و فشار را کاهش میدهد. سیلندرهای اکسترودر معمولاً برای تحمل فشار ۱۰,۰۰۰ psi طراحی میشوند.

شکل زیریک دیسک ایمنی را نشان میدهد که درون بدنهی اکسترودر پیچ میشود. این دیسک دارای انتهای شکافدار بوده و اجازه میدهد پلیمر در هنگام افزایش فشار بیش از حد، از طریق لولهی توخالی آن خارج شود.

1-1-1- سیستم های گرمایشی

سه نوع المنت حرارتی برای گرم کردن بدنهی اکسترودر و آداپتورها مورد استفاده قرار میگیرند:

- میکا

- سرامیکی

- چدنی

المنتهای حرارتی باید حداکثر سطح بدنه را پوشش داده و محکم به اطراف آن بسته شوند تا از ایجاد نقاط داغ جلوگیری شده و گرما بهطور یکنواخت توزیع شود ،اکسترودرهای بزرگ معمولاً دارای گرمکنندههای ریختهگری شده (چدنی) هستند، درحالیکه اکسترودرهای کوچکتر از المنتهای نواری استفاده میکنند

همچنین ازالمنتهای سرامیکی برای دماهای بالاتر از میکا طراحی شدهاند و هر دو نوع المنت، محدودهی دمایی وسیعی را پوشش میدهند.

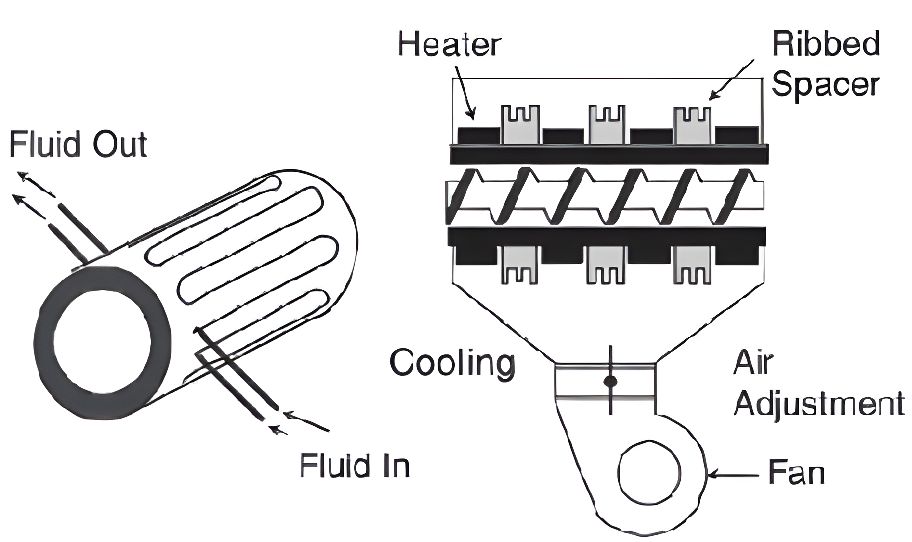

1-1-1- سیستم های سرمایشی

سیستمهای خنککننده را میتوان با آب یا هوا انجام داد:

آب به دلیل انتقال حرارت بهتر، خنککنندگی مؤثرتری دارد، اما هزینهی نصب بالاتری دارد و نیازمند یک سیستم چرخشی یا جریان یکطرفه است.

هوا از طریق پرههای خنککننده و فن کنترل میشود. سیستمهای هوایی دارای یک دمپر (شیر تنظیم هوا) در بالای فن هستند که میزان جریان هوا را تنظیم کرده و بهرهوری را برای فرآیندهای پلیمری مختلف بهینه میکند.

1-1-1- مارپیچ دستگاه اکستروژن:

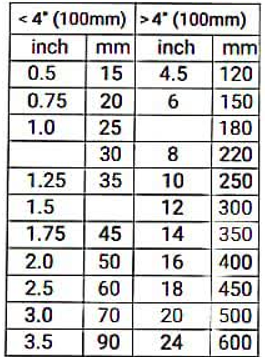

اکسترودرها معمولاً بر اساس قطر مارپیچ یا سیلندر و نسبت طول به قطر (L/D) طبقهبندی میشوند. در ایالات متحده، قطر اکسترودر بر حسب اینچ اندازهگیری میشود، درحالیکه در بسیاری از کشورها از واحد میلیمتر استفاده میشود. اندازههای متداول در جدول زیر ارائه شدهاند.

1-1-1-1- نسبت طول به قطر (L/D) اکسترودر

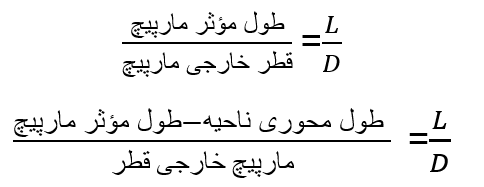

نسبت L/D توصیفکننده طول نسبی مارپیچ و سیلندر اکسترودر است. این نسبت با استفاده از روابط زیر تعریف میشود:

انتخاب تعریف مناسب برای L/D به تولیدکننده تجهیزات بستگی دارد. برخی از تولیدکنندگان طول محوری ناحیه تغذیه را به عنوان بخشی از طول سیلندر در نظر میگیرند، درحالیکه برخی دیگر این کار را انجام نمیدهند.

تأثیر L/D بر ظرفیت تولید در روش اکستروژن:

ظرفیت تولید (Throughput) یک اکسترودر بهطور مستقیم به نسبت L/D آن بستگی دارد. دو اکسترودر با قطر یکسان اما نسبتهای L/D متفاوت، ظرفیتهای تولیدی مختلفی خواهند داشت.

اکسترودرهای بلندتر (L/D بیشتر) دارای ویژگیهای زیر هستند:

- افزایش ظرفیت تولید به دلیل طول بیشتر مسیر اکستروژن

- بهبود توانایی اختلاط مواد

- افزایش فشار در خروجی قالب

- ظرفیت ذوب بالاتر با نرخ گرمایی کمتر

- افزایش انتقال حرارت از سیلندر به مواد

اکسترودرهای کوتاهتر (L/D کمتر) دارای ویژگیهای زیر هستند:

- نیاز به فضای کمتر در محیط تولید

- کاهش هزینه سرمایهگذاری اولیه

- استهلاک کمتر قطعات مارپیچ و سیلندر

- کاهش زمان ماند مواد در اکسترودر (مناسب برای پلیمرهای حساس به حرارت)

- نیاز به گشتاور کمتر برای چرخش مارپیچ

- کاهش مصرف توان الکتریکی و اندازه موتور

برخی از نسبتهای L/D رایج برای اکسترودرهای تک ماردون عبارتاند از:

۱۸:۱– ۲۰:۱– ۲۴:۱– ۳۰:۱– ۳۶:۱ و ۴۰:۱

محاسبه طول سیلندر اکسترودر:

در صورتی که نسبت L/D مشخص باشد، میتوان طول سیلندر اکسترودر را از رابطه زیر محاسبه کرد:

به عنوان مثال: اگر یک اکسترودر با قطر ۲.۵ اینچ و نسبت ۲۴:۱ L/D داشته باشیم، طول سیلندر بهصورت زیر محاسبه میشود:

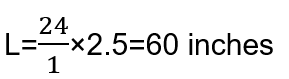

یک مارپیچ اکسترودر تکپیچ معمولاً از سه ناحیهی اصلی تشکیل شده است :

ناحیه تغذیه (Feeding Zone): دارای عمق پرههای زیاد بوده و وظیفهی انتقال پودر یا گرانول پلیمر از قیف تغذیه به سمت گلویی مارپیچ را بر عهده دارد.

ناحیه متراکم سازی (Compression Zone): در این ناحیهعمق پرهها بهتدریج کاهش مییابد به طوری که در ابتدای این ناحیه ذوب آغاز شده و در انتهای آن فرایند ذوب مواد تکمیل میشود.

ناحیه یکنواخت سازی (Metering Zone): آخرین بخش مارپیچ است که دارای کمترین عمق پرهها بوده و مسئول کنترل دبی خروجی ، همگنسازی و افزایش فشار

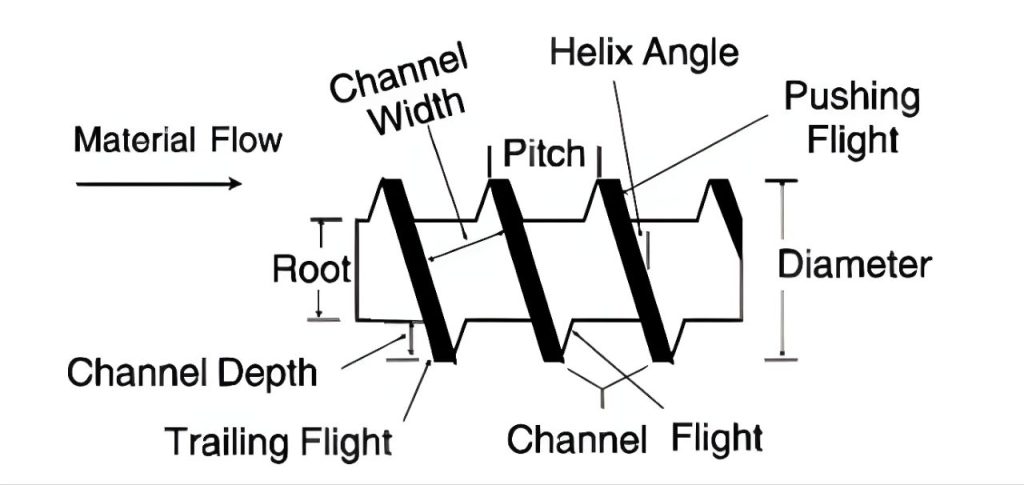

پارامتر های مهم طراحی مارپیچ اکسترودر:

- عمق کانال (Channel Depth): فاصلهی رأس پره تا کف کانال

- کانال (Channel): فضای بین پرههای مارپیچ

- لبه عقبی پره (Trailing Flight Flank): لبهی انتهایی پره

- لبه جلویی پره (Pushing Flight Flank): لبهی جلویی پره

- گام (Pitch): فاصلهی بین دو پرهی متوالی

- زاویهی مارپیچ (Helix Angle): زاویهی پره نسبت به خط عمود بر محور مارپیچ

- قطر ریشه (Root Diameter): فاصلهی کف کانال از یک طرف تا طرف مقابل

- طول مارپیچ (Length): فاصلهی قیف تغذیه تا نوک مارپیچ

- نسبت طول به قطر (L/D Ratio): نسبت طول مارپیچ به قطر آن

10. نسبت تراکم (Compression Ratio): نسبت عمق کانال در ناحیهی یکنواخت سازی به عمق کانال در ناحیهی تغذیه

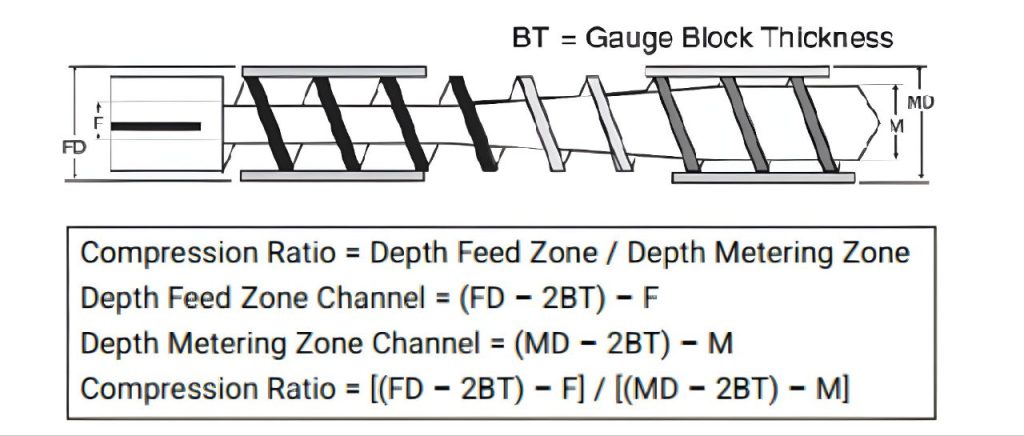

1-1-1-1- اهمیت نسبت تراکم در فرآیند اکستروژن:

نسبت تراکم مارپیچ عامل کلیدی در فرآیند پردازش پلیمرها است. در حالت ایدهآل، یک مارپیچ عمومی میتواند همهی مواد پلیمری را بهطور کارآمد ذوب کند، اما در عمل، این امکانپذیر نیست زیرا هر پلیمر دارای ویژگیهای ویسکوالاستیک (چسبناکی و کشسانی) متفاوتی هستند برخی از پلیمرها در مارپیچهای خاص عملکرد بهتری دارند و برای افزایش کیفیت خروجی، طراحی مارپیچ باید متناسب با خواص مواد انجام شود.

به عنوان مثال برخی مواد در مارپیچهایی با نسبت تراکم 2.5:1 عملکرد بهتری دارند، درحالیکه برخی دیگر در مارپیچهایی با نسبت 3.5:1 یا 4:1 بهتر پردازش میشوند.

شکل زیر نحوهی اندازهگیری نسبت تراکم مارپیچ با استفاده از بلوکهای اندازهگیری (Gauge Blocks) را نشان میدهد:

1-1-1-1- تلرانس بین مارپیچ و سیلندر :

در اکسترودرهای کوچک، تلرانس استاندارد معمولاً 0.001 اینچ (0.025 میلیمتر) ضربدر قطر مارپیچ است. در اکسترودرهای بزرگ، این مقدار حدود 0.004 اینچ (0.1 میلیمتر) است. این تلورانسها بهعنوان راهنمای کلی ارائه شدهاند و برای هر اکسترودر باید بهصورت جداگانه بررسی شوند.

1-1-1-2- تأثیر زاویه مارپیچ و گام در طراحی مارپیچ:

مارپیچی با گام مربعی (Square Pitch Screw) دارای زاویهی مارپیچ 17.66 درجه است.

در این نوع مارپیچ، برای هر یک دور کامل چرخش، گام (Pitch) برابر قطر مارپیچ است بهعنوان مثال، برای یک مارپیچ 4.5 اینچی با زاویه 17.66 درجه، گام آن 4.5 اینچ خواهد بود.

تعداد پرههای مارپیچ، برابر با نسبت طول به قطر (L/D) است بهعنوان مثال، مارپیچی با نسبت L/D = 30:1 دارای 30 پره (Flights) است لازم به ذکر است در برخی طراحیها، بخش کوچکی از طول پرهها در محاسبه L/D لحاظ نمیشود.

در گذشته، طراحی مارپیچها عمدتاً بهصورت تجربی انجام میشد اما امروزه، نرمافزارهای کامپیوتری بر اساس دادههای رئولوژیکی پلیمر، مشخصات ماشینآلات و نوع اختلاط موردنیاز، طراحی بهینه را انجام میدهند.

1-2- قالب و مبدل (Die and Adapter)

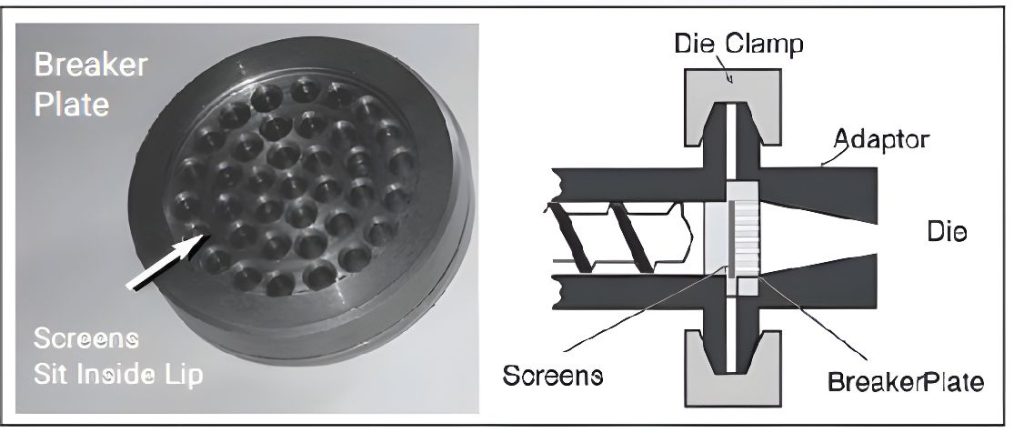

مونتاژ سر اکسترودر شامل صفحهی شکننده (Breaker Plate)، مبدل (Adapter) و قالب (Die) است. صفحهی شکننده که در شکل زیر نشان داده شده، یک دیسک گرد با سوراخهای متعدد است که بین اکسترودر و مبدل قرار میگیرد وازجنس فولاد سخت یا آلیاژ مقاوم به حرارت و سایش ساخته میشود:

صفحهی شکننده نقش های زیر را ایفا می کند:

1. جلوگیری از حرکت مارپیچی مذاب پلیمری: این صفحه باعث میشود مذاب درهنگام خروج از اسکرو یا مارپیچ و پس از عبور صفحه ی شکننده بهصورت مستقیم و یکنواخت حرکت کند.

2. ایجاد آببندی بین اکسترودر و قالب: درصورتیکه سطح آببندی آسیب ببیند یا برای حذف خراشها چندین بار پرداخت شده باشد، صفحهی شکننده نمیتواند آببندی مناسب را فراهم کند و امکان نشت پلیمر از بین اکسترودر و قالب افزایش مییابد برای جلوگیری از نشت پلیمر، سطح آببندی باید کاملاً صاف باشد و فشار یکنواختی روی آن اعمال شود.

3. فیلتراسیون آلودگیهای موجود در مذاب پلیمری: توریهای فیلتر ( Screens) در داخل صفحهی شکننده قرار دارند و از ورود آلودگیها به قالب جلوگیری میکنند،این ترکیب باعث حفظ یکنواختی حرارتی در مذاب پلیمری نیز میشود.

وجود ذرات آلوده روی توریها باعث افزایش فشار در سر اکسترودر و کاهش دبی خروجی میشود همچنین در صورتی که ترکیب مواد پلیمری حاوی تقویتکننده یا پرکننده باشد، باید تمام فیلترها حذف شوند.

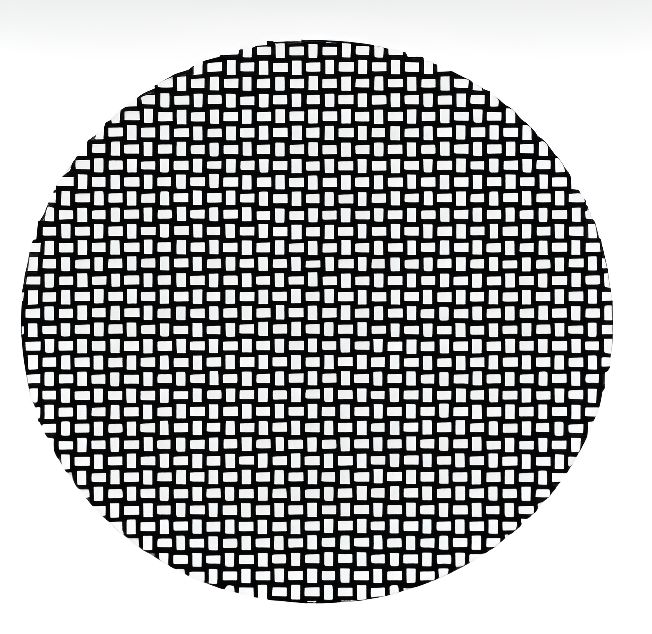

1-1-1- فیلتراسیون در اکستروژن:

فیلتر توری (Screen Pack) مجموعهای از توریهای فلزی ریزبافت است که روی Breaker Plate قرار میگیرد و به عنوان فیلتر ناخالصیها و ذرات خارجی در پلیمر مذاب عمل میکند.

وظایف اصلی:

- حذف ناخالصیها و ذرات جامد (مانند فلزات، کربنهای سوخته و ذرات نامحلول) از مذاب پلیمر.

- افزایش یکنواختی مذاب و بهبود کیفیت نهایی محصول.

- کاهش نوسانات جریان مواد و جلوگیری از ایجاد عیوب سطحی و حبابهای هوا.

- افزایش فشار پشت اکسترودر که باعث مخلوط شدن بهتر افزودنیها میشود.

مشخصه اصلی یک فیلتر توری، تعداد سیمها در هر اینچ (Mesh Count) است. هرچه تعداد سیمها بیشتر باشد، اندازه سوراخها کوچکتر و قدرت حذف آلودگی بیشتر خواهد بود ، فیلتر توری از چندین لایه مش (Mesh) فلزی استیل ضدزنگ با اندازههای مختلف تشکیل شده است بطوری که مشهای ریزتر در مرکز و مشهای درشتتر در لایههای بیرونی قرار میگیرند ،اندازه مش (Mesh Size) معمولاً 20 تا 200 مش است (عدد بزرگتر → فیلتر ریزتر).

چینش استاندارد فیلترها در صفحهی شکننده به این صورت است:

اولین لایه: توری درشت (مش 20) نزدیک به مارپیچ

دومین لایه: توری متوسط (مش 40)

سومین لایه: توری ریزتر (مش 60)

آخرین لایه: یک توری درشت (مش 20) برای پشتیبانی از لایههای نازکتر

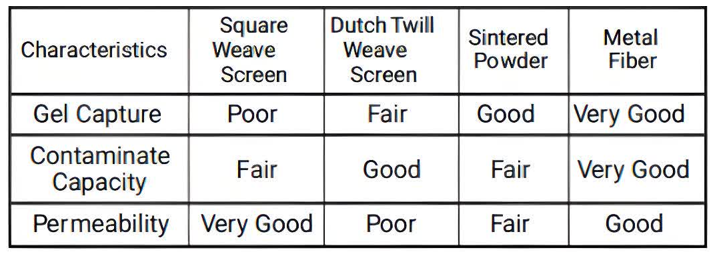

فیلتراسیون در سر اکسترودر از طریق روشهای زیر انجام میشود:

- توریهای مشبک فلزی (Wire Mesh Screens):

- نوع بافت مربعی (Square Weave)

- بافت جناقی (Twill Weave)

- پودر تفجوشی شده (Sintered Powder)

- الیاف فلزی (Metal Fiber)

جدول زیر ویژگیهای انواع روشهای فیلتراسیون را مقایسه میکند:

شکل زیر یک نمونه توری بافت مربعی (Square Weave Screen) را نشان میدهد. در این نوع فیلتر، سیمهای فلزی بهصورت متقاطع بافته شدهاند، درحالیکه در بافت جناقی (Twill Weave)، هر سیم دوم بهصورت متقاطع قرار میگیرد:

تعویض دستی فیلترها باعث توقف فرآیند تولید و کاهش بهرهوری میشود برای حل این مشکل، از سیستمهای تعویض خودکار فیلتر (Screen Changer) استفاده میشود.

1-1-1- قالب ها (Die):

قالبهای اکستروژن پلاستیک ابزارهای حیاتی در تولید مداوم محصولات پلاستیکی هستند، بسته به نوع محصول نهایی، این قالبها در انواع مختلفی مانند پروفیل، لوله، ورق، روکش سیم و فیلمهای دمشی طراحی میشوند. طراحی مناسب قالب نقش کلیدی در کیفیت، سرعت تولید و کاهش ضایعات دارد.

برخی از مهمترین جنبههای طراحی قالب عبارتند از:

هندسه قالب: قالبها بسته به نوع محصول میتوانند دارای کانالهای ساده یا پیچیده باشند.

کنترل جریان مواد: توزیع یکنواخت مواد در قالب از طریق طراحی مناسب کانالهای توزیعکننده صورت میگیرد.

مواد قالب: قالبها معمولاً از فولادهای سختکاریشده یا آلیاژهای مقاوم در برابر حرارت و سایش ساخته میشوند.

1-2- انواع قالبهای اکستروژن (Extrusion Dies)

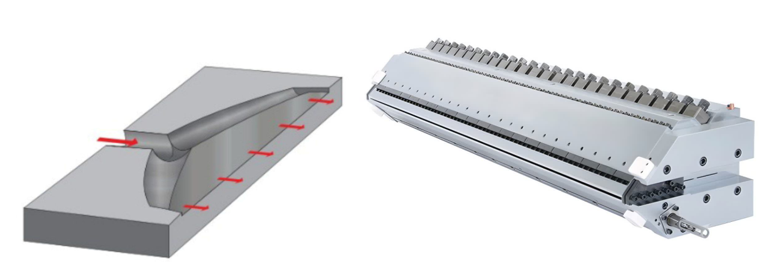

1-2-1- قالبهای صفحهای و فیلمی (Sheet/Film Dies)

در این روش، مذاب پلیمر از طریق یک قالب صفحهای (Flat Die) عبور کرده و یک ورق تخت تولید میشود، شکل زیرنمونهای از قالب صفحهای برای تولید فیلم یا ورق (Sheet/Film Die) را نشان میدهد:

1-1-1- قالبهای پروفیل (Profile Dies)

قالبهای اکستروژن پروفیل ابزارهایی هستند که برای تولید قطعات پلاستیکی با سطح مقطع ثابت و ممتد مورد استفاده قرار میگیرند. این قالبها در صنایع مختلف مانند ساخت و ساز، خودرو، لوازم خانگی و بستهبندی برای تولید محصولاتی مانند لولهها، پروفیلهای پنجره، نوارهای لاستیکی، و قطعات تزئینی به کار میروند.

قالبهای پروفیل شکلهای مختلفی دارند و بسته به نوع محصول طراحی میشوند، شکل زیر نمونه ای از قالب های پروفیل را نمایش میدهد:

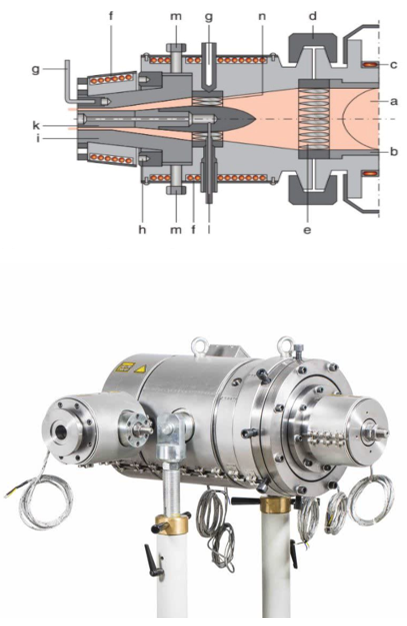

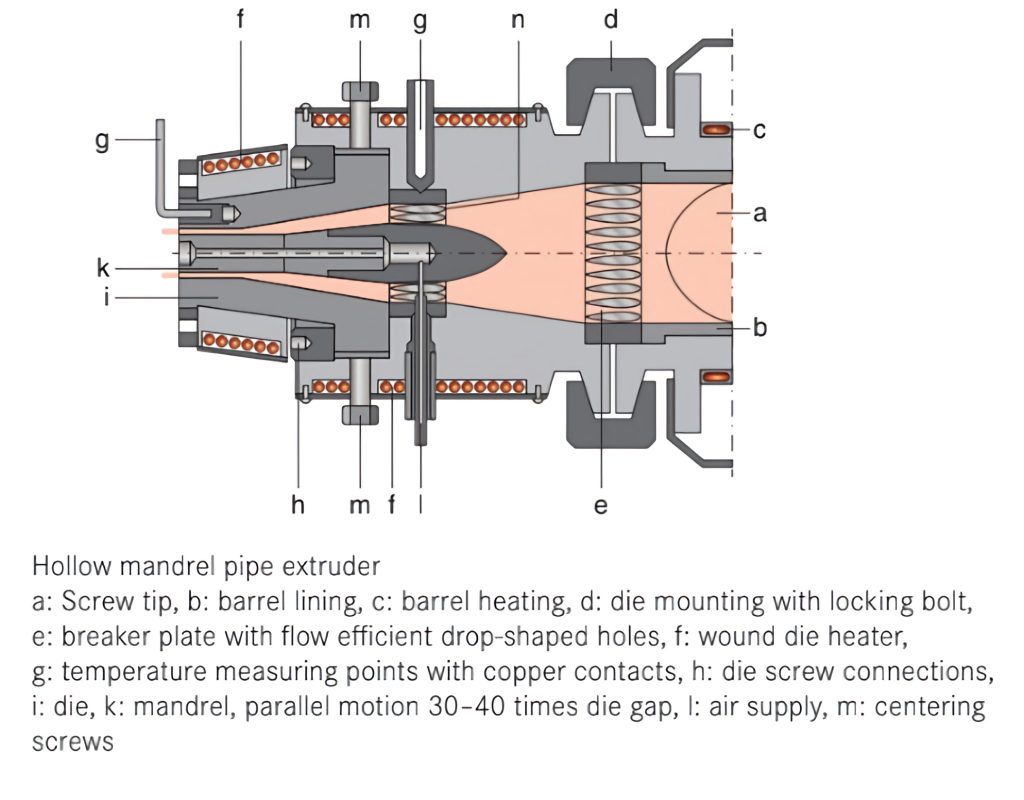

1-1-1- قالب های اکستروژن لوله (Pipe extrusion die)

اکستروژن لوله فرآیندی است که در آن مواد پلیمری ذوبشده از طریق یک قالب مخصوص عبور کرده و به شکل لوله در میآید. این روش برای تولید لولههای پلاستیکی مانند لولههای PVC، پلیاتیلن (PE)، پلیپروپیلن (PP) و پلیآمید (PA) در صنایع مختلف مانند ساختمانسازی، آب و فاضلاب، کشاورزی و صنایع خودرویی استفاده میشود.

اجزای اصلی قالب اکستروژن لوله:

هد اکسترودر (Extruder Head): شامل کانالهایی برای هدایت یکنواخت مواد مذاب به قالب.

قالب حلقوی (Annular Die): بخش کلیدی که شکل لوله را تشکیل میدهد.

ماندرل (Mandrel): قطعهای در مرکز قالب که باعث ایجاد حفره داخلی لوله میشود.

کالیبراتور (Calibrator): تثبیت ابعاد لوله بلافاصله پس از خروج از قالب.

سیستم خنککننده: شامل حمامهای آب و سیستمهای خلأ برای حفظ شکل لوله.

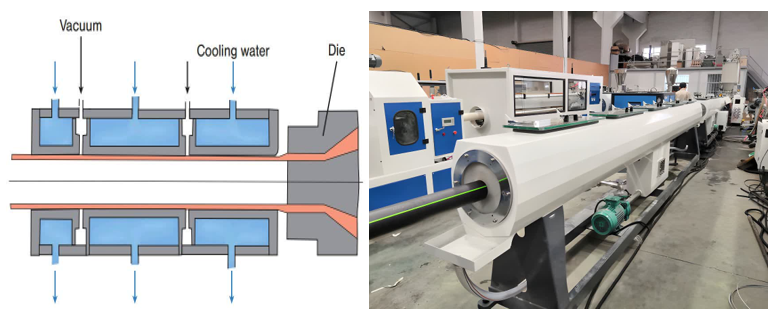

شکل زیر نمونه ای از قالب اکستروژن لوله را نمایش میدهد:

1-1-1- قالب غلافگذاری (Sheathing Die)

این قالبها شبیه قالبهای تیوبینگ هستند، اما سوراخ خروجی آنها بهصورت متقاطع طراحی شده است، قالبهای روکشدهی در فرآیند اکستروژن پلاستیک به منظور اعمال یک لایه پلاستیکی نازک یا پوششهای خاص بر روی سطوح مختلف (مانند سیمها، کابلها، لولهها یا سایر قطعات پلاستیکی) طراحی شدهاند. این قالبها معمولاً در صنایع الکترونیک، بستهبندی، لولهسازی و خودروسازی کاربرد دارند.

اجزای اصلی این سیستم عبارتاند از:

Wire guide tip: برای هدایت سیم یا مفتول به داخل قالب.

Torpedo: بخشی از قالب که جریان مذاب را بهطور یکنواخت توزیع میکند.

Die ring: بخش اصلی قالب که شکلدهی نهایی را انجام میدهد.

Annular gap: فاصلهی حلقوی که مذاب پلاستیک از آن عبور کرده و روی سیم یا لوله را میپوشاند.

Die channel: مسیر عبور مواد مذاب پلاستیکی.

شکل زیر شماتیکی از قالب روکش دهی و اجزای آنرا نمایش میدهد:

1-1- سیستمهای خنککننده محصول در اکستروژن

پس از خروج مواد از قالب، مرحله خنککاری برای تثبیت شکل محصول آغاز میشود. این مرحله میتواند با روشهای زیر انجام شود:

- خنکسازی با هوا: معمولاً برای فیلمهای پلاستیکی و برخی لولههای اکسترود شده استفاده میشود.

- خنکسازی با آب: در بسیاری از فرآیندهای اکستروژن مانند تولید لولهها و پروفیلهای پلاستیکی، محصول پس از خروج از قالب وارد یک حمام آب میشود.

- رولهای سردکننده: در تولید ورقهای پلاستیکی از این سیستم استفاده میشود که با عبور مواد از بین دو رول سرد، دمای آن کاهش مییابد.

انتخاب سیستم خنککننده بستگی به ویسکوزیته و سرعت خروجی مواد از اکسترودر دارد. استفاده از شبیهسازیهای CFD در طراحی سیستمهای خنککننده به بهینهسازی نرخ سرد شدن و کاهش تنشهای پسماند کمک میکند.

شکل زیر نمونه ای از وان های خنک کننده و وکیوم خط تولید لوله های پلاستیکی را نمایش میبدهد:

1-1- تجهیزات برش در اکستروژن پلاستیک

پس از خنکسازی، محصول باید به طولهای مشخص بریده شود، روشهای برش بسته به نوع محصول و سرعت تولید متفاوت هستند:

برش چرخشی (Rotary Cutter): برای لولهها و پروفیلهای پلاستیکی استفاده میشود که تیغه چرخشی با سرعت بالا، برش دقیقی ایجاد میکند.

برش گیلوتینی: برای ورقهای پلاستیکی و قطعات ضخیم کاربرد دارد.

برش حرارتی: در برخی موارد، سیم داغ برای برش برخی ترموپلاستیکها استفاده میشود.

سیستمهای برش آنلاین: این سیستمها با همگامسازی با سرعت اکسترودر، امکان برش پیوسته و دقیق را فراهم میکنند.

انتخاب روش برش به نوع پلیمر، ضخامت محصول، و دقت مورد نیاز در برش بستگی دارد. فناوریهای جدید، از لیزر و واترجت برای بهبود دقت و کاهش زبالههای تولیدی استفاده میکنند.

منابع:

” Polymer Extrusion” by Chris Rauwendaal

“Handbook of Polymer Processing” by James E. Mark

“Extrusion: The Definitive Processing Guide and Handbook” by Harold F. Giles Jr.