فرایند های تولیدقطعات پلاستیکی

صنعت تولید پلاستیک یکی از بنیادیترین و گستردهترین صنایع در دنیای مدرن است که تأثیر قابل توجهی بر تولید قطعات در طیف وسیعی از صنایع از جمله خودروسازی، الکترونیک، پزشکی، بستهبندی و مصرفی دارد. پلاستیکها به دلیل ویژگیهایی همچون وزن سبک، مقاومت شیمیایی بالا، قابلیت شکلدهی آسان و هزینه تولید پایین، یکی از مواد اصلی در تولید قطعات صنعتی و مصرفی به شمار میروند.

در مهندسی تولید پلاستیک، انتخاب فرآیند مناسب میتواند تأثیر زیادی بر کیفیت، دقت ابعادی، هزینه تولید و زمان تولید قطعه نهایی داشته باشد از جمله فرآیندهای رایج و مهندسی در تولید پلاستیک میتوان به تزریق پلاستیک، اکستروژن، قالبگیری تحت فشار ،دورانی ، بادی، ترموفرمینگ و چاپ سهبعدی اشاره کرد. هر یک از این روشها بسته به نوع قطعه و نیازهای خاص پروژه انتخاب میشوند که دراین مقاله به بررسی انواع فرایند های تولید قطعات پلاستیکی میپردازیم.

انواع فرایند های تولید قطعات پلاستیکی:

قالبگیری تزریقی (Injection Molding)

یکی از مهمترین روشهای تولید قطعات پلاستیکی، قالبگیری تزریقی (Injection Molding) است که به دلیل دقت بالا، امکان تولید انبوه و کاهش ضایعات مواد، به عنوان یکی از پرکاربردترین روشهای شکلدهی پلاستیک شناخته میشود که در آن مواد مذاب به داخل قالب تزریق میشود.

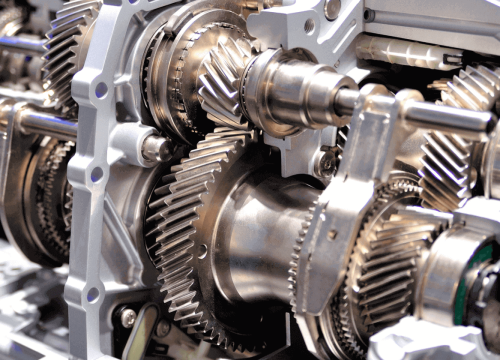

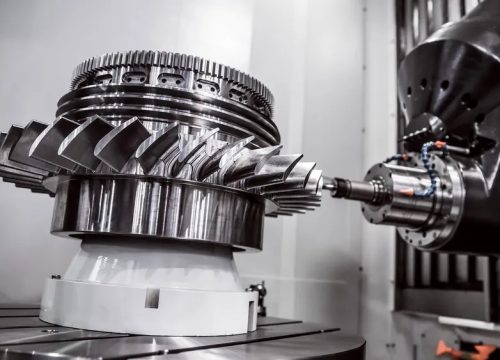

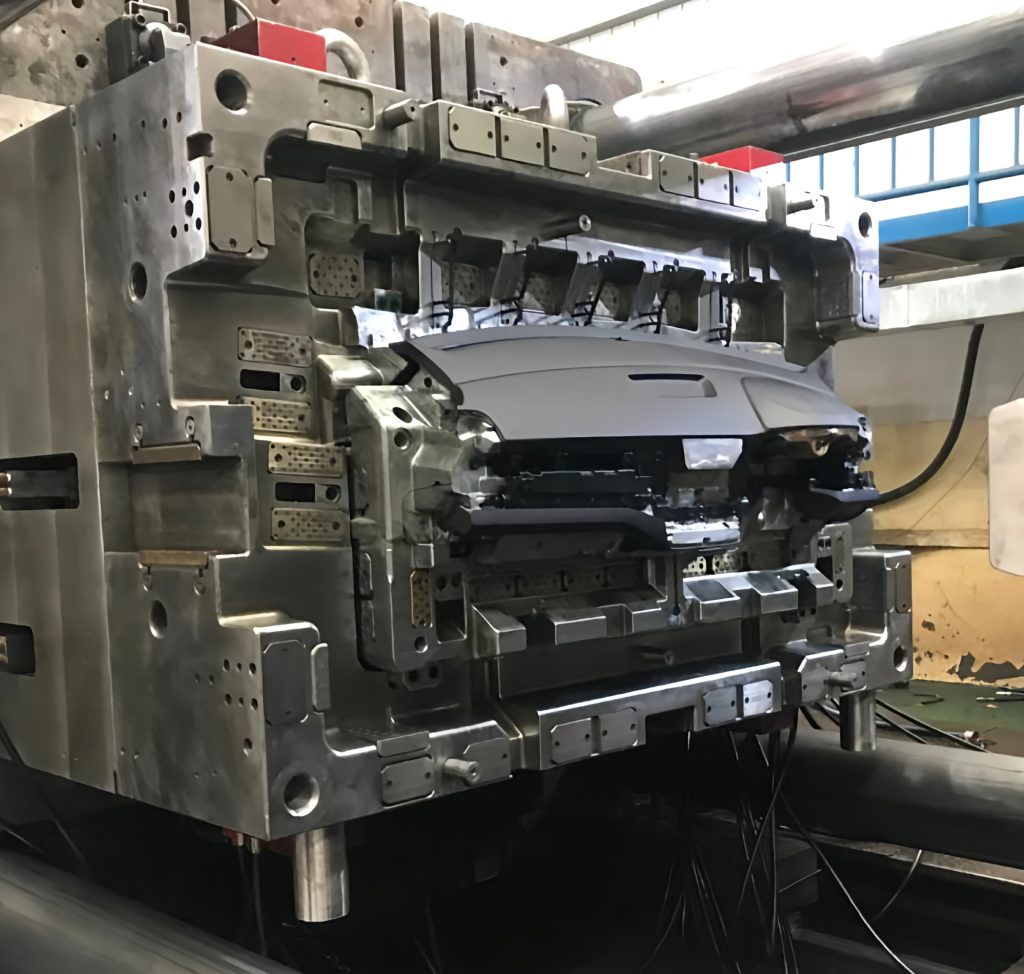

در این فرآیند، تولید قطعات پلاستیکی طی مراحل مشخصی انجام می شود. ابتدا مواد اولیه پلاستیکی به دستگاه تزریق وارد شده و درون سیلندر دستگاه ذوب می شوند. سپس مواد مذاب تحت فشار بالا به داخل قالب مخصوص تزریق شده و پس از شکل گیری، وارد مرحله خنک کاری می شوند. با سفت شدن پلاستیک، قالب باز شده و قطعه نهایی از آن خارج میشود. در صورت نیاز، برخی پرداخت هایی نهایی مانند برش اضافات یا مونتاژ نیز انجام می شوند تا محصول برای استفاده آماده گردد. پس از طراحی محصول، که معمولاً توسط یک طراح صنعتی یا مهندس انجام میشود، قالبها توسط یک سازنده قالب (یا ابزارساز) از فلز، معمولاً از جنس فولاد یا آلومینیوم، ساخته شده و با دقت ماشینکاری میشوند تا ویژگیهای قطعه مورد نظر را تشکیل دهند. قالب گیری تزریقی به طور گستردهای برای تولید انواع قطعات، از کوچکترین قطعات تا پنلهای بدنه کامل خودروها، استفاده میشود.

1.1. دستگاه تزریق پلاستیک :

دستگاه تزریق پلاستیک (Injection Molding Machine) یک دستگاه پیچیده است که برای انجام فرایند تزریق پلاستیک طراحی شده است.

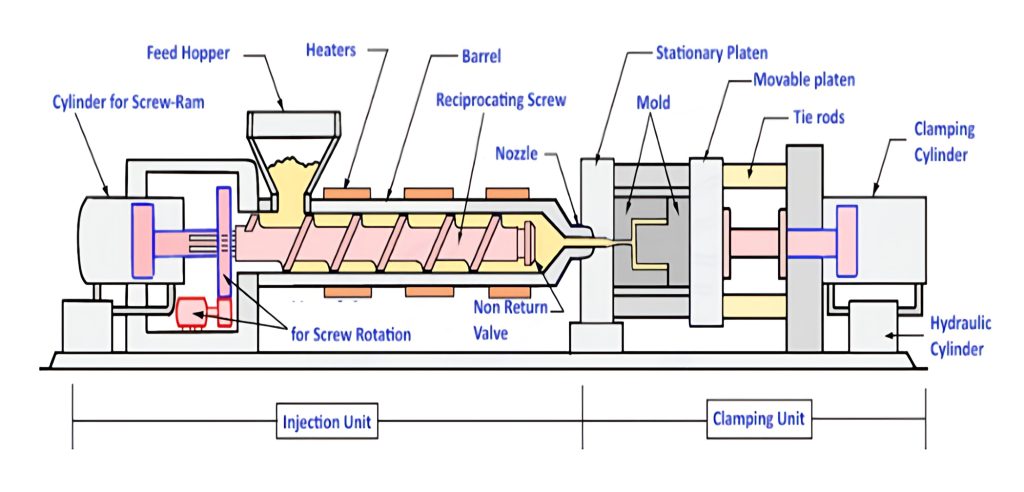

یک دستگاه تزریق پلاستیک از بخشهای زیر تشکیل شده است:

1) واحد تزریق (Injection Unit)

2) واحد قالبگیری (Clamping Unit)

3) واحد هیدرولیک (Hydraulic Unit)

4) واحد کنترل (Control Unit)

5) واحد پران (Ejection Unit)

شکل زیر واحد مختلف دستگاه تزریق را به صورت شماتیک نمایش میدهد:

1.1. مزایا ومعایب قالب گیری تزریقی

مزایا:

1) سرعت تولید بالا: تعداد قطعات تولیدی در هر ساعت میتواند تا ۱۰,۰۰۰ قطعه یا بیشتر در صورت استفاده از دستگاههای پیشرفته برسد.

یک چرخه قالبگیری ممکن است تنها۱۵ ثانیه تا ۲ دقیقه طول بکشد (بسته به پیچیدگی قطعه و اندازه قالب).

2) دقت ابعادی بالا: دقت ابعادی در فرآیند قالبگیری تزریقی میتواند به ±۰.۰۰۱ اینچ (۰.۰۲۵۴ میلیمتر) برسد که این دقت برای تولید قطعات پیچیده یا قطعاتی که نیاز به مونتاژ دارند، بسیار مناسب است.

3) تکرارپذیری در تولید قطعات مشابه: به توانایی این فرآیند در تولید قطعات مشابه با دقت بالا و کیفیت یکسان در هر چرخه تولید اشاره دارد این ویژگی یکی از مهمترین مزایای قالبگیری تزریقی است که آن را به گزینهای ایدهآل برای تولید انبوه و قطعات صنعتی با دقت بالا تبدیل میکند.

4) تنوع مواد: میتوان از طیف وسیعی از مواد پلاستیکی مانند ترموپلاستیکها، ترموستها، الاستومرها و حتی کامپوزیتهای پلاستیک-فلز استفاده کرد. بیش از ۲۰۰ نوع پلیمر مختلف برای قالبگیری تزریقی وجود دارد.

معایب:

1) هزینههای بالای قالبسازی اولیه: هزینه ساخت قالبهای اولیه میتواند بالا باشد و بین ۵,۰۰۰ تا ۱۰۰,۰۰۰ دلار (یا بیشتر برای قالبهای پیچیده) متغیر باشد. این هزینه برای تولید قطعات کمتعداد در ابتدا ممکن است اقتصادی نباشد.

2) محدودیت در پیچیدگی طراحی: در برخی مواقع، طراحیهای بسیار پیچیده با ویژگیهای کوچک یا باریک میتوانند چالشبرانگیز باشند. قالبگیری برای قطعات با ویژگیهای بسیار ظریف یا پیچیده ممکن است با مشکلاتی چون حفرههای هوا یا خطوط جوش روبرو شود.

3) محدودیت در تغییرات پس از طراحی: تغییرات در طراحی قطعات بعد از تولید قالب، نیازمند اصلاحات گرانقیمت در قالب و فرایند است. این اصلاحات ممکن است هزینهبر و زمانبر باشد.

1.2. کاربردهای قالبگیری تزریقی پلاستیک:

1)صنعت خودروسازی: یکی از مهمترین کاربردهای قالبگیری تزریقی، تولید قطعات پلاستیکی خودرو است،این قطعات به دلیل وزن سبک، استحکام بالا و هزینه تولید پایین، جایگزین قطعات فلزی شدهاند.

قطعات خودرویی تولید شده با قالبگیری تزریقی:

- داشبورد و کنسول مرکزی

- سپرها و گلگیرها

- دستگیرههای درب و قابهای داخلی

- قطعات سیستم تهویه

- قطعات چراغهای جلو و عقب

2) صنعت الکترونیک: قطعات پلاستیکی در صنعت الکترونیک به دلیل عایق بودن، مقاومت در برابر حرارت و قابلیت شکلدهی بالا بسیار پرکاربرد هستند.

قطعات الکترونیکی تولید شده با قالبگیری تزریقی:

- بدنه و قاب گوشیهای موبایل

- قطعات داخلی لپتاپ و کامپیوتر

- کانکتورها، سوکتها و کلیدهای برق

- قابهای محافظ برای بردهای الکترونیکی

3) صنعت لوازم خانگی : بسیاری از قطعات لوازم خانگی از طریق قالبگیری تزریقی تولید میشوند تا مقاومت بالا، وزن کم و طراحی زیبایی داشته باشند.

قطعات لوازم خانگی تولید شده با قالبگیری تزریقی:

- بدنه جاروبرقی، ماشین لباسشویی و یخچال

- دکمهها و کلیدهای کنترل

- ظروف پلاستیکی و لوازم آشپزخانه (مثلاً قاشق و چنگال پلاستیکی)

- روکشهای محافظ و قطعات داخلی دستگاههای برقی

1.1. نوآوریهای اخیر در قالبگیری تزریقی

2. قالبگیری تزریق دوگانه (Two-Shot Injection Molding)

یکی از روشهای پیشرفته در تولید قطعات پلاستیکی قالبگیری تزریقی دوگانه است که در آن دو ماده مختلف یا دورنگ متفاوت در یک فرآیند واحد تزریق میشوند. این روش امکان تولید قطعات پیچیده را بدون نیاز به مونتاژ یا چسباندن فراهم میکند.

فرآیند قالبگیری تزریقی دوگانه

- تزریق مرحله اول: ابتدا ماده اول (پلاستیک اولیه) در قالب تزریق میشود و بخشی از قطعه را تشکیل میدهد.

- چرخش یا جابهجایی قالب: بسته به طراحی قالب، قطعه اولیه یا قالب داخلی چرخانده یا جابهجا میشود تا آماده دریافت ماده دوم شود.

- تزریق مرحله دوم: ماده دوم (که ممکن است رنگ، سختی یا خواص متفاوتی داشته باشد) بر روی قسمت اول تزریق شده و به آن متصل میشود.

- خنککاری و خروج قطعه: پس از جامد شدن مواد، قطعه نهایی از قالب خارج میشود.

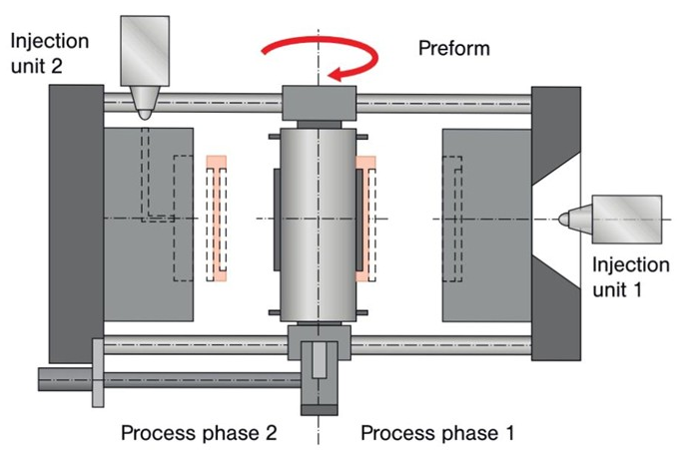

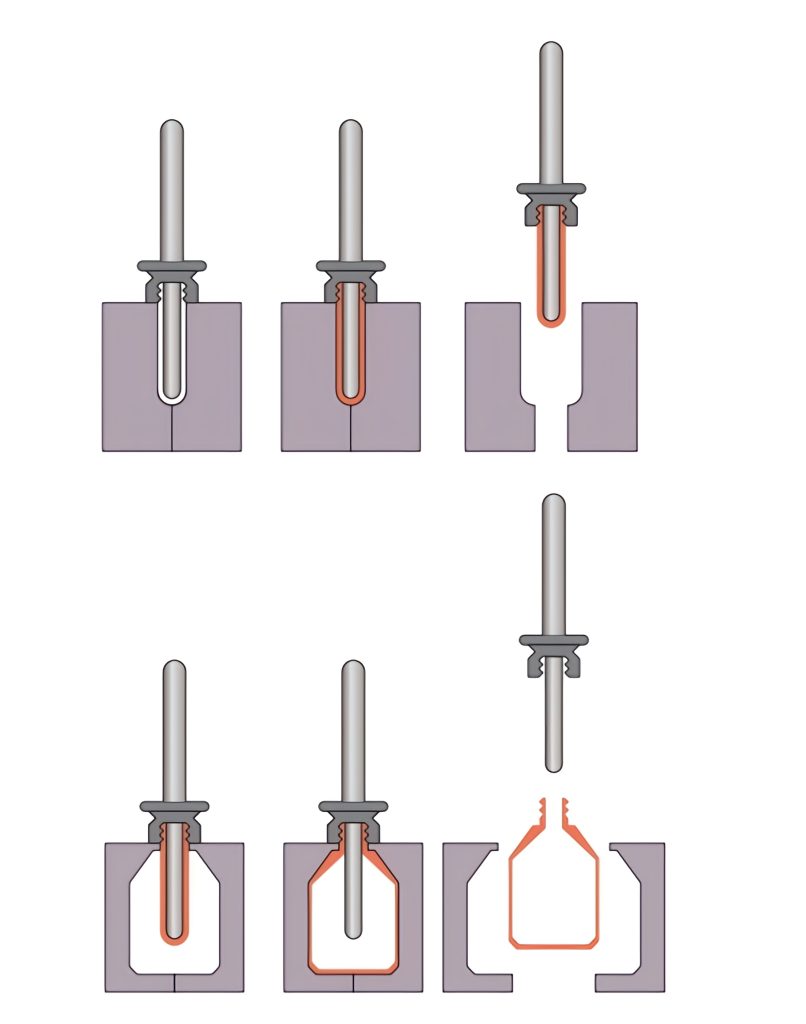

تصویر زیر شماتیکی از دستگاه قالب گیری تزریقی دوگانه را نمایش میدهد:

از کاربرد های این فرایند میتوان به تولید مسواک،اسباب بازی ها، چراغ های عقب و دکمه های خودرو وغیره اشاره نمود.

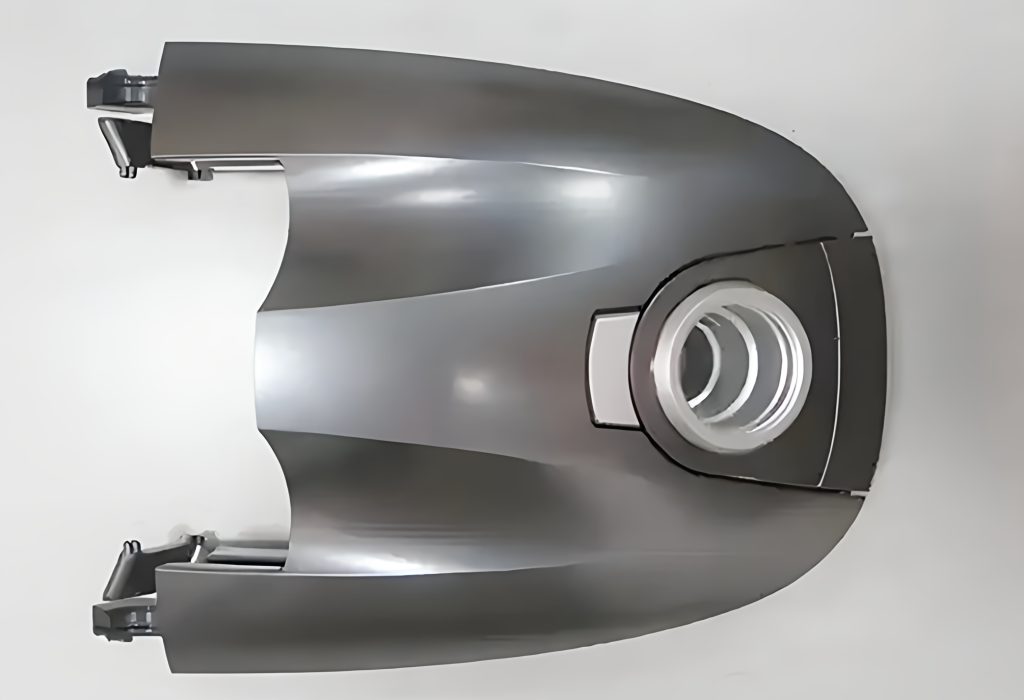

شکل زیر نمونه ای از این کاربرد هارا نمایش میدهد:

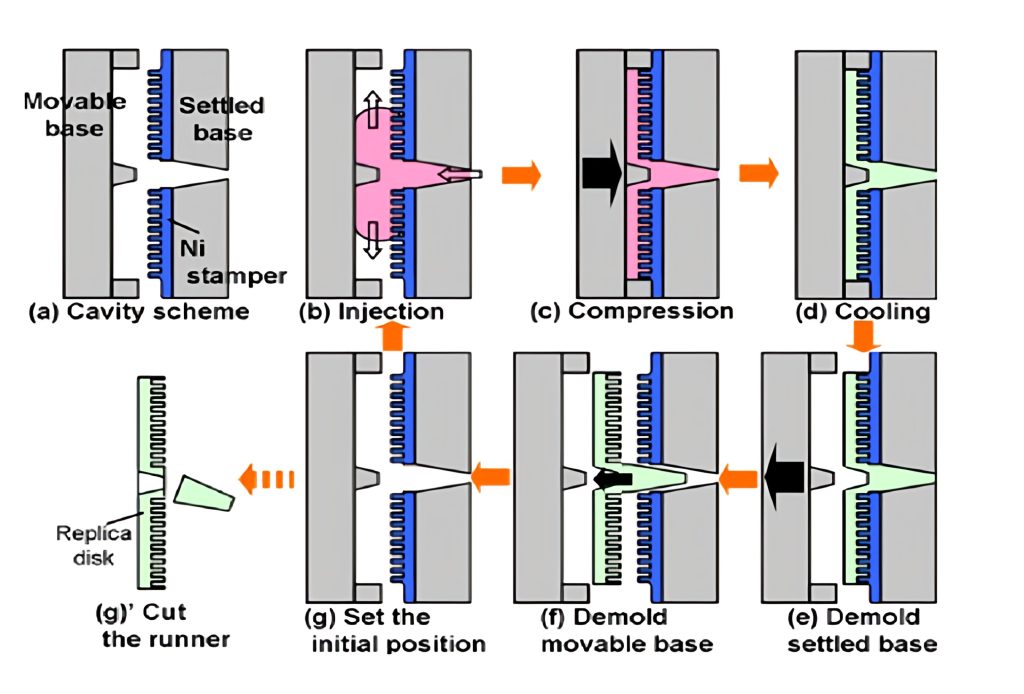

1.1.1.قالبگیری تزریقی فشاری (Injection Compression Molding – ICM)

یک فرآیند پیشرفته است که ترکیبی از تزریق پلاستیک و فرآیند فشاری برای تولید قطعات پیچیده و دقیق، به ویژه در کاربردهای حساس مانند صنعت اپتیک و الکترونیک، به کار میرود. این فرآیند به طور خاص برای قطعاتی با ابعاد دقیق و ویژگیهای سطحی خاص توسعه یافته است.

1.1.1.1 اصول عملکرد قالب گیری تزریقی فشاری

در فرآیند قالبگیری تزریقی فشاری، ابتدا مواد پلیمری مذاب تحت فشار به داخل قالب تزریق میشوند. پس از ورود ماده به قالب، به جای اینکه قالب به طور کامل بسته شود، بخش متحرک قالب (که معمولاً شامل هسته یا نیمههای قالب است) تا حدی حرکت میکند تا حجم فضای قالب را کاهش دهد. این حرکت کاهش حجم به دلیل انقباض حرارتی ماده پلاستیکی در هنگام سرد شدن اتفاق میافتد. به عبارت دیگر، ماده پس از تزریق و سرد شدن به طور طبیعی منقبض میشود، بنابراین این فرآیند فشاری کمک میکند تا انقباض ماده جبران و به کیفیت قطعه نهایی کمک کند.

تصویر زیر یک دستگاه قالبگیری تزریقی فشاری را نمایش میدهد:

1.1.1.1. مزایا و معایب فرآیند قالب گیری تزریقی فشاری

مزایا:

- کنترل دقیق انقباض حرارتی: این روش قادر است انقباض حرارتی مواد را به طور دقیق کنترل کند، که موجب دقت بالای ابعادی قطعه نهایی میشود.

- کاهش جهتگیری مولکولی: در این فرآیند، جهتگیریهای نامطلوب مولکولی مواد کاهش مییابد که میتواند استحکام و ویژگیهای مکانیکی قطعه را بهبود بخشد.

- کیفیت سطحی عالی: این فرآیند میتواند قطعاتی با سطوح صافتر و دقیقتر تولید کند که برای کاربردهای حساس مانند قطعات اپتیکی و الکترونیکی ضروری است.

- تولید قطعات پیچیده و دقیق: قابلیت تولید قطعات با هندسه پیچیده و جزئیات دقیق، که در صنایع با دقت بالا مورد نیاز است، یکی از مزایای برجسته این فرآیند است.

معایب :

- پیچیدگی بیشتر در طراحی قالب: طراحی قالب برای این فرآیند پیچیدهتر است زیرا نیاز به حرکت دقیق و هماهنگ بخشهای قالب (هسته یا نیمههای قالب) دارد.

- محدودیت در انتخاب مواد: برخی از مواد ممکن است به خوبی با فرآیند قالبگیری تزریقی فشاری سازگار نباشند، که باعث محدودیت در انتخاب مواد برای این فرآیند میشود.

- سرعت پایین تولید: به دلیل نیاز به تنظیم دقیق قالب و حرکت بخشهای قالب، ممکن است سرعت تولید در این فرآیند نسبت به روشهای تزریقی سنتی کاهش یابد.

- هزینه بالاتر تجهیزات: تجهیزات مورد نیاز برای فرآیند قالبگیری تزریقی فشاری ممکن است گرانتر از تجهیزات مورد استفاده در قالبگیری تزریقی معمولی باشد.

1.1.1.1. کاربردهای قالبگیری تزریقی فشاری:

- صنایع اپتیکی: تولید لنزهای اپتیکی، دیسکهای ذخیرهسازی دادهها (مانند دیسکهای Blu-ray یا DVD) و سایر قطعات دقیق اپتیکی.

- صنایع الکترونیکی: ساخت قطعات دقیق و پیچیده مانند کیسهای الکترونیکی، اجزای داخلی دستگاههای الکترونیکی که نیاز به دقت بالا و کیفیت سطحی دارند.

- صنعت خودرو: تولید قطعات سبک و مقاوم مانند اجزای تزئینی، شیشههای جلو و عقب خودرو که نیاز به ویژگیهای اپتیکی و سطحی خاص دارند.

- قطعات پزشکی: تولید قطعات پزشکی حساس مانند دستگاههای پیچیده، بخشهای جراحی و تجهیزات پزشکی که به دقت بالا و ویژگیهای خاص نیاز دارند.

1.1.1. فرایند تزریق بادی (Injection Blow Molding – IBM)

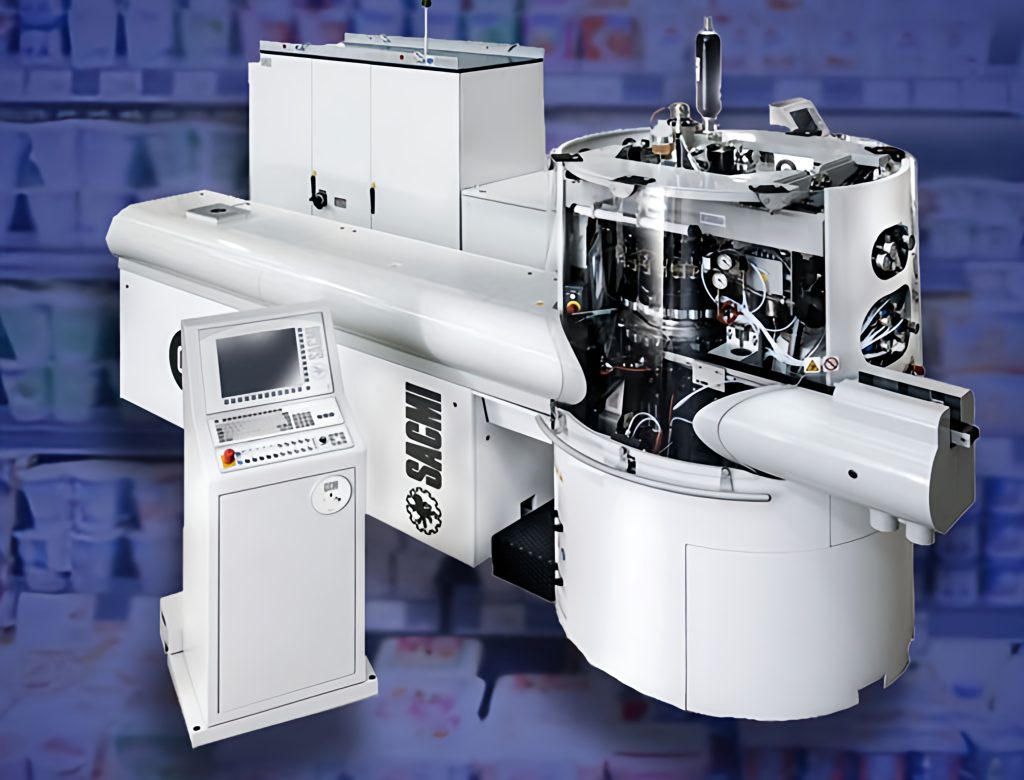

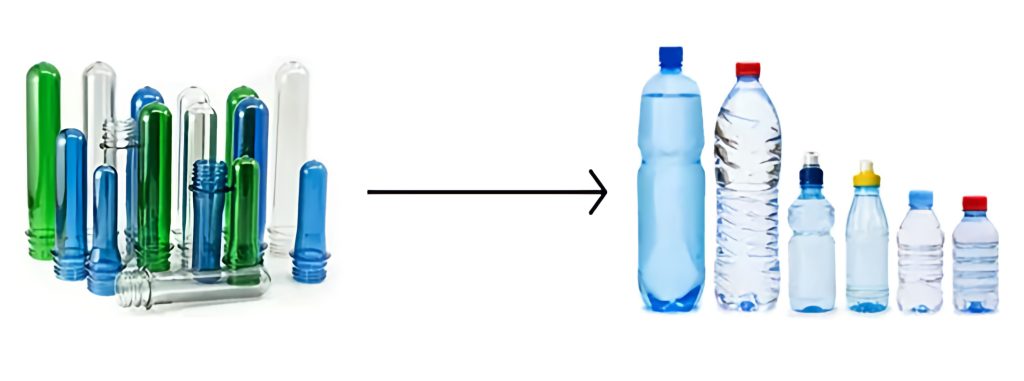

تزریق بادی یکی از فرآیندهای قالبگیری ترموپلاستیک است که برای تولید قطعات توخالی با دقت بالا و کیفیت سطح مناسب، بهویژه در صنایع بستهبندی، دارویی و آرایشی استفاده میشود. این روش ترکیبی از قالبگیری تزریقی و فرآیند دمش است که موجب تولید قطعات با دیواره یکنواخت و حداقل پسماند مواد میشود.

فرآیندفوق در مقایسه با روشهای اکستروژن بادی (EBM) و دمش کششی (ISBM)، برتریهای ویژهای ازجمله کنترل ضخامت یکنواخت، دقت بیشتر و بهینهسازی مصرف مواد دارد.

1.1.1.1.مراحل فرآیند تزریق بادی:

1)قالبگیری پریفرم (Injection Molding)

- مواد اولیه ترموپلاستیکی (مانند PET، PP یا PE) درون قیف دستگاه تزریق ریخته میشود.

- مواد توسط ماردون (Screw) در سیلندر گرم شده و به حالت مذاب درمیآیند.

- مواد مذاب تحت فشار بالا به داخل قالب پریفرم تزریق شده و یک قطعه لولهای شکل (پریفرم) با دیواره ضخیم تشکیل میشود.

- پریفرم درون هسته مرکزی قالب باقی میماند و برای مرحله بعدی آماده میشود.

2) مرحله دمش و شکلدهی (Blow Molding)

- پریفرم هنوز گرم است و به ایستگاه دمش و شکلدهی منتقل میشود.

- قالب دمشی بسته شده و هوای فشرده از طریق سوزن مرکزی به داخل پریفرم دمیده میشود.

- مواد تحت فشار هوای فشرده به دیوارۀ داخلی قالب دمشی میچسبند و شکل نهایی ظرف را به خود میگیرند.

3) خنککاری و خروج از قالب (Cooling & Ejection)

- قطعه درون قالب توسط سیستم خنککننده (معمولاً آب یا روغن حرارتی) سرد و سخت میشود.

- پس از رسیدن به دمای مناسب، قالب باز شده و قطعه نهایی توسط پینهای پران یا سیستم مکش از قالب جدا میشود.

1.1.1.1.مزایای فرآیند تزریق بادی

- دقت و یکنواختی بالا: ضخامت دیواره قطعه بهصورت دقیق و یکنواخت کنترل میشود.

- کیفیت سطح عالی: سطح صاف و بدون نقص، مناسب برای کاربردهای دارویی و آرایشی.

- سرعت تولید بالا: مناسب برای تولید انبوه قطعات با حجم متوسط و کوچک.

- قابلیت کنترل جزئیات طراحی: امکان ایجاد رزوه، دهانههای دقیق و ویژگیهای خاص در بطریها و ظروف.

1.1.1.2. کاربردهای تزریق بادی:

- بطریهای دارویی و بهداشتی (شامپو، مواد شوینده)

- ظروف مواد غذایی (بطریهای آب، روغن)

- بطریهای صنعتی و شیمیایی

1.1.1. استفاده از پلاستیکهای زیستتخریبپذیر

با افزایش نگرانیهای زیستمحیطی، استفاده از پلاستیکهای زیستتخریبپذیر مانند PLA (پلیلاکتیک اسید) در فرآیند قالبگیری تزریقی رو به رشد است.

1.فرایند اکستروژن در تولید پلاستیک (Extrusion)

اکستروژن (Extrusion) یکی دیگر از مهمترین و پرکاربردترین روشهای شکلدهی مواد پلیمری است که برای تولید محصولات پلاستیکی با طول زیاد و مقطع ثابت مانند لولهها، فیلمها، ورقها، پروفیلها و روکش سیمها استفاده میشود. در این فرآیند، ماده اولیه ذوب شده و تحت فشار از میان یک قالب ((Die عبور میکند تا به شکل دلخواه تبدیل شود. پس از خروج از قالب، محصول خنک شده و جامد میشود و سپس برای استفاده نهایی برش داده یا رول میشود.

1.1. مراحل اصلی فرآیند اکستروژن پلاستیک:

- ورود مواد اولیه: مواد اولیه بهصورت گرانول، پودر یا ترکیبات خاص وارد قیف تغذیه (Hopper )میشوند.

- ذوب و اختلاط: مواد با کمک المنتهای گرمایی و نیروی برشی مارپیچ (Screw )ذوب و کاملاً همگن میشوند.

- ایجاد فشار و انتقال مذاب: مارپیچ مواد را تحت فشار بالا به سمت قالب هدایت میکند.

- عبور از قالب: مذاب از میان قالب با شکل موردنظر عبور کرده و شکل نهایی خود را میگیرد.

- سرد شدن و جامد شدن: محصول از طریق حمام آب، هوای سرد یا غلتکهای خنککننده سرد شده و سخت میشود.

- برش یا جمعآوری محصول: در نهایت، محصول بر اساس نیاز، برش داده شده یا بهصورت رول جمعآوری میشود.

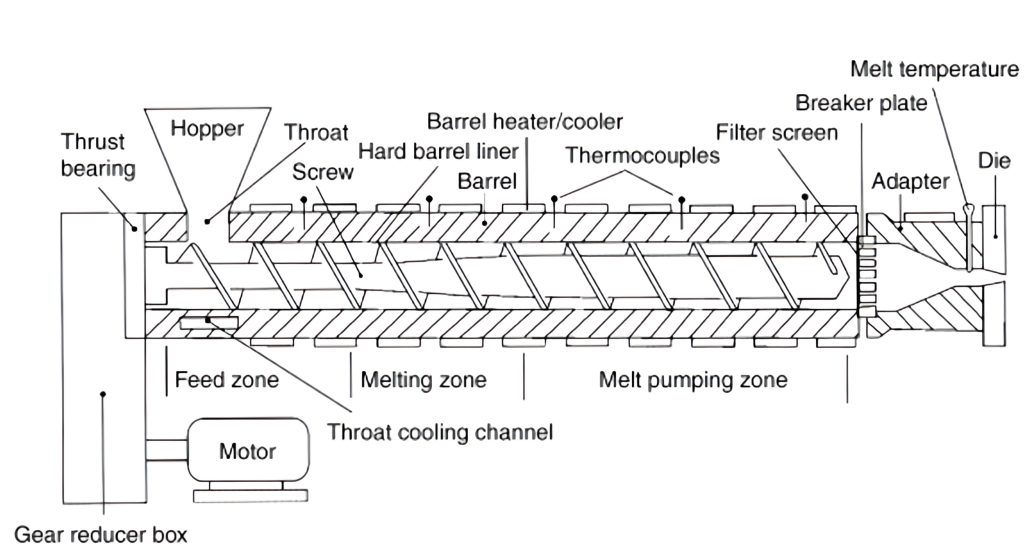

1.2.دستگاه اکستروژن:

دستگاه اکستروژن پلاستیک یکی از تجهیزات مهم در صنعت پلاستیک است که برای شکلدهی و تولید محصولات پلاستیکی به کار میرود. این دستگاه با استفاده از فرآیند اکستروژن، مواد پلاستیکی خام (گرانول یا پودر) را ذوب کرده و از طریق یک قالب (دای) به شکل مورد نظر درمیآورد.

شکل زیر تصویری از یک دستگاه اکستروژن را نمایش میدهد:

اجزای اصلی دستگاه اکستروژن پلاستیک:

- قیف تغذیه (Hopper): مواد اولیه پلاستیکی از این قسمت وارد دستگاه میشوند.

- مارپیچ (Screw): مواد را به جلو هدایت کرده، فشرده کرده و به تدریج گرم میکند.

- بخش حرارتی (Heater): دمای لازم برای ذوب شدن پلاستیک را تأمین میکند.

- قالب (Die): شکل نهایی محصول را تعیین میکند.

- سیستم خنککننده: برای سرد کردن و تثبیت شکل محصول خروجی استفاده میشود.

- سیستم برش: در برخی مدلها، محصول خروجی را به اندازههای مورد نیاز برش میدهد.

1.1.انواع سیستمهای اکستروژن

سیستمهای اکستروژن بسته به نوع طراحی و کاربرد، در چندین دسته کلی طبقهبندی میشوند. در اینجا، مهمترین سیستمهای اکستروژن مورد استفاده در صنایع پلاستیک و کامپوزیت معرفی میشوند:

1.1.1.فرآیند اکستروژن تکمارپیچ (Single Screw Extrusion)

مواد پلاستیکی (گرانول، پودر یا مستربچ) از طریق هاپر وارد سیلندر میشوند،مارپیچ با چرخش خود مواد را به جلو هدایت میکند و تحت تأثیر گرمای المنتها، اصطکاک و فشار فشرده و ذوب میشوند سپس در ناحیه فشردهسازی مارپیچ، مواد کاملاً مخلوط شده و یک مذاب یکنواخت ایجاد میشود ،پلاستیک مذاب از قالب (دای) عبور کرده و به شکل موردنظر درمیآید درنهایت محصول خروجی با استفاده از آب یا هوا سرد شده و محصول ودر اندازههای موردنظر برش داده میشود.

از مزایا این دستگاه میتوان به سادگی طراحی و تعمیر و نگهداری، مقرونبهصرفه برای بسیاری از پلیمرها، کارایی بالا برای پردازش مواد همگن اشاره کرد در عین حال محدودیت در ترکیب مواد اولیه و افزودنیها کارایی کمتر در مواد حساس به حرارت از معایب این دستگاه میباشد.

کاربرد: تولید فیلم، لوله، ورق و پروفیلهای ساده

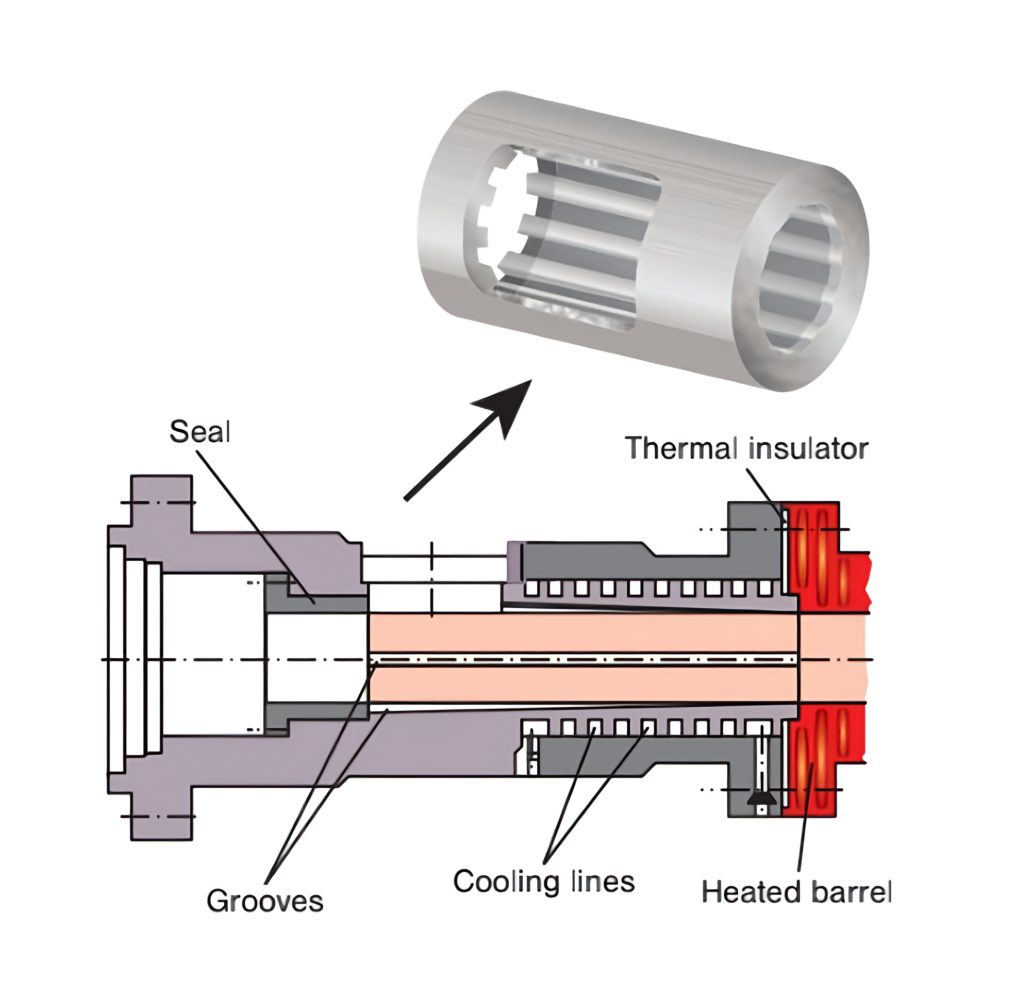

1.1.1. اکسترودر با سیلندر شیاردار (Grooved-Barrel Extruder)

اکسترودرهای سیلندر شیاردار نوعی از اکسترودرهای تکمارپیچ هستند که در ناحیه تغذیه، دارای شیارهای طولی در سطح داخلی سیلندر میباشند. این طراحی باعث بهبود انتقال مواد، افزایش فشار و افزایش کارایی ذوب و اختلاط مواد پلیمری میشود.

در اکسترودرهای معمولی، مواد ورودی در تماس با سطح صاف سیلندر قرار میگیرند، اما در این نوع، شیارهای موجود باعث افزایش اصطکاک بین مواد و دیواره سیلندر میشوند.

1.1.1. اکسترودرهای پشتسرهم (Cascade یا Tandem Extruders)

اکسترودرهای پشتسرهم (Tandem یا Cascade Extruders) نوعی سیستم اکستروژن است که از دو اکسترودر متوالی استفاده میکند تا فرآیند پردازش مواد را بهبود ببخشد. این طراحی معمولاً برای اکستروژن PVC، فومهای پلیمری، بازیافت پلاستیک و تولید محصولات چندلایه به کار میرود در این دستگاه اکسترودر اول عمدتاً برای ذوب و اختلاط، و اکسترودر دوم برای شکلدهی و یکنواختسازی مذاب استفاده میشود.

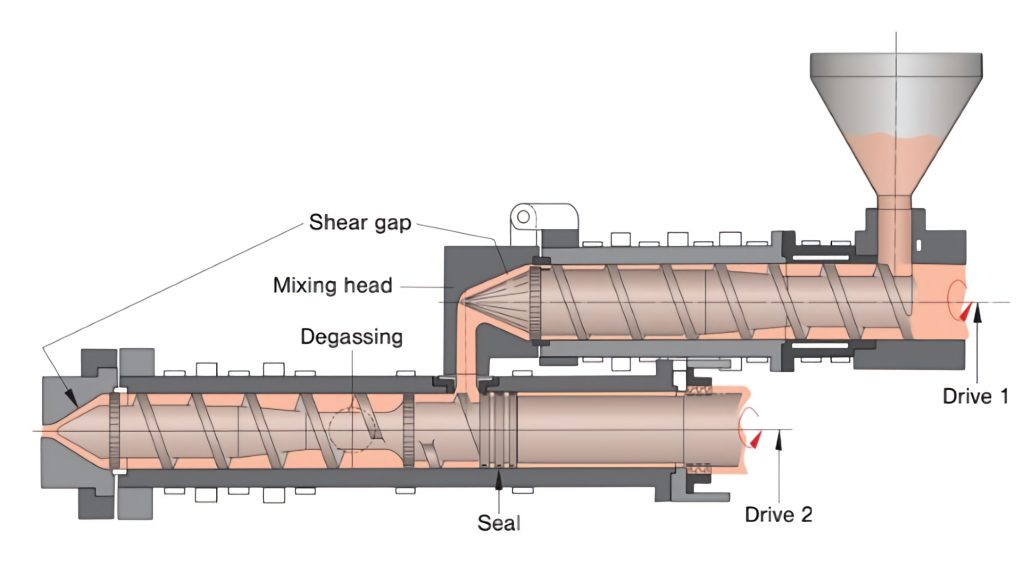

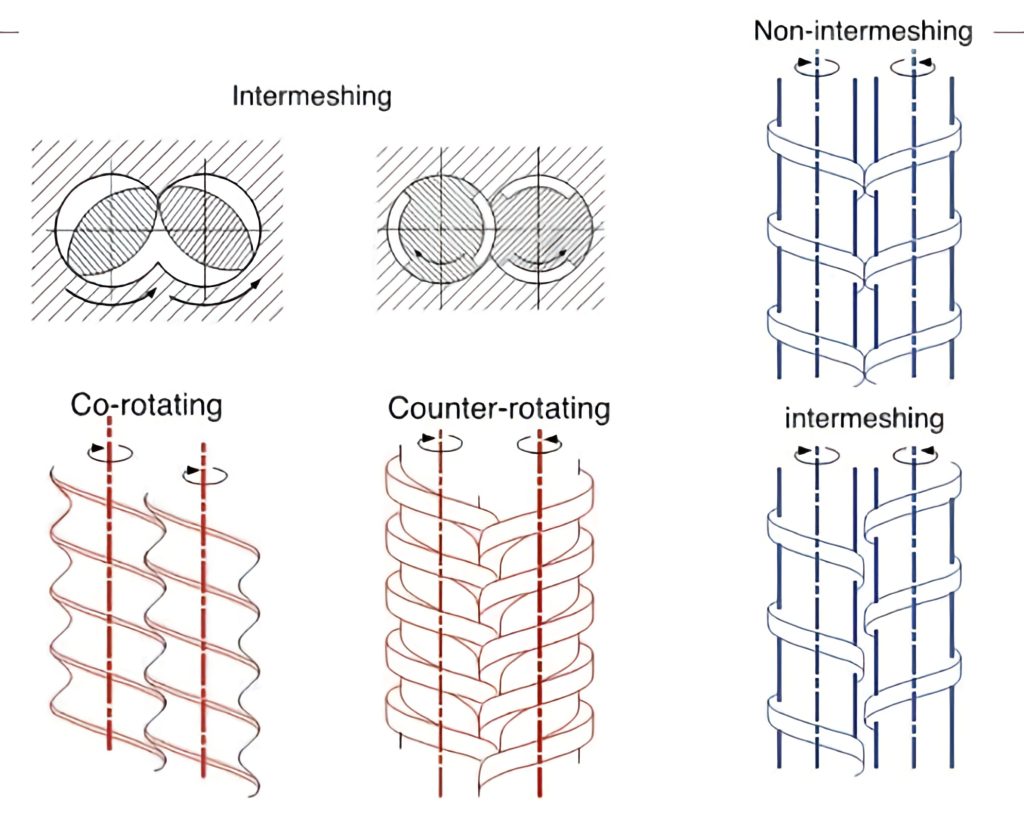

1.1.1. فرآیند اکستروژن دو مارپیچ (Twin Screw Extrusion)

ترکیبی از پلیمر، افزودنیها، تقویتکنندهها و رنگدانهها از طریق هاپر تغذیه میشود دو مارپیچ چرخان مواد را به جلو میرانند و به دلیل حرکت همزمان اختلاط شدیدی ایجاد میشود، مواد تحت گرما و فشار فشرده و ذوب شده و در حین عبور از طول مارپیچ، بهخوبی ترکیب میشوند سپس مواد از قالب عبور کرده و به شکل نهایی درمیآیند درنهایت قطعه خروجی در آب یا هوا خنک شده و به طول موردنظر برش داده میشود.

ساختاراین دستگاه شامل دو مارپیچ موازی یا مخروطی است که میتوانند همجهت (co-rotating) یا خلافجهت (counter-rotating) بچرخند:

مزایا :

- اختلاط بهتر و پراکندگی یکنواخت افزودنیها

- مناسب برای ترکیبات پلیمری، مستربچها و کامپوزیتها

- کنترل بهتر بر فرآیند ذوب و دمای مواد

معایب:

- هزینه ساخت و نگهداری بالاتر

- نیاز به دانش فنی بالاتر برای راهاندازی و تنظیم

کاربرد: تولید گرانول، مستربچ، لوله و پروفیلهای کامپوزیتی

1.1.انواع قالبهای اکستروژن (Extrusion Dies):

قالبهای اکستروژن بخش کلیدی فرآیند اکستروژن هستند که به پلاستیک مذاب شکل نهایی میدهند،در این بخش به انواع رایجی ازآنها اشاره میکنیم :

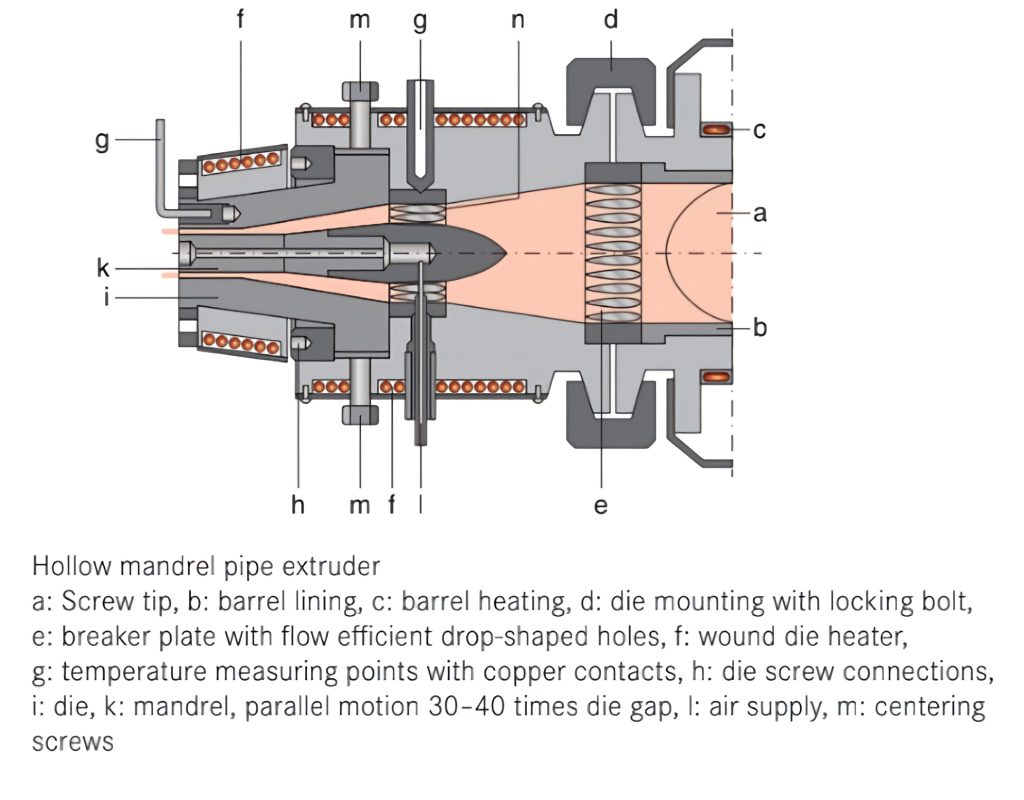

1.1.1. لولهها و پروفیلهای توخالی متقارن (Pipes and Symmetrical Hollow Profiles)

لولهها و پروفیلهای توخالی و استوانه ای متقارن از طریق اکستروژن با قالب حلقوی (Annular Die) تولید میشوند،این فرآیند در صنایع مختلف از جمله ساختمان و انتقال سیالات (تولید لوله) کاربرد دارد.

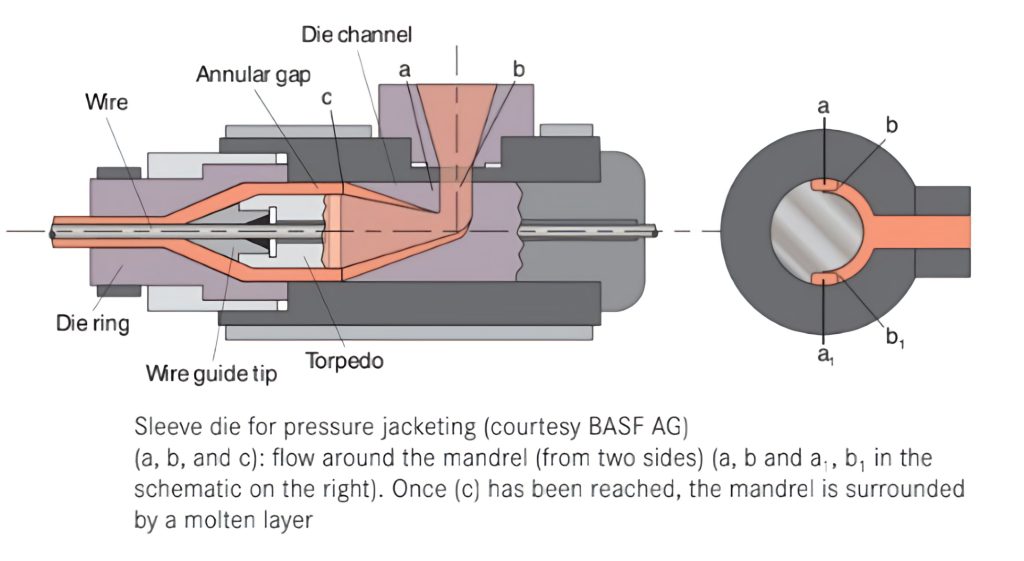

روکشدهی (Sheathing) در اکستروژن پلاستیک

روکشدهی (Sheathing) یکی از فرآیندهای مهم در اکستروژن است که در آن یک لایه پلاستیک مذاب روی یک جسم جامد مانند سیم، کابل، لوله فلزی یا فیبر نوری پوشانده میشود. این روش در صنایع برق، مخابرات، خودروسازی و ساختمان برای محافظت در برابر رطوبت، حرارت، مواد شیمیایی و ضربه کاربرد دارد.

روکش دهی به دلایل زیر انجام می شود:

کابلهای برق (Electrical Cables): برای عایقبندی و جلوگیری از اتصال کوتاه (PVC، XLPE، PE)

کابلهای فیبر نوری: محافظت در برابر آب، گردوغبار و اشعه UV (HDPE، PVDF)

سیمهای خودرو: مقاوم در برابر حرارت، روغن و مواد شیمیایی (TPE، TPU)

1.1.1. ورقها و فیلمهای تخت در اکستروژن پلاستیک (Sheets & Flat Films)

ورقها (Sheets) و فیلمهای تخت (Flat Films) محصولات نازکی از جنس پلاستیک هستند که از طریق اکستروژن تولید میشوند. این محصولات در صنایع بستهبندی، خودرو، ساختمان، پزشکی، الکترونیک و چاپ کاربرد دارند به عنوان مثال :

- فیلمهای مورد استفاده در چاپ و روکشگذاری (BOPP، PVC، PET)

- فیلمهای پلیکربنات و PMMA برای صفحهنمایشهای LCD و OLED

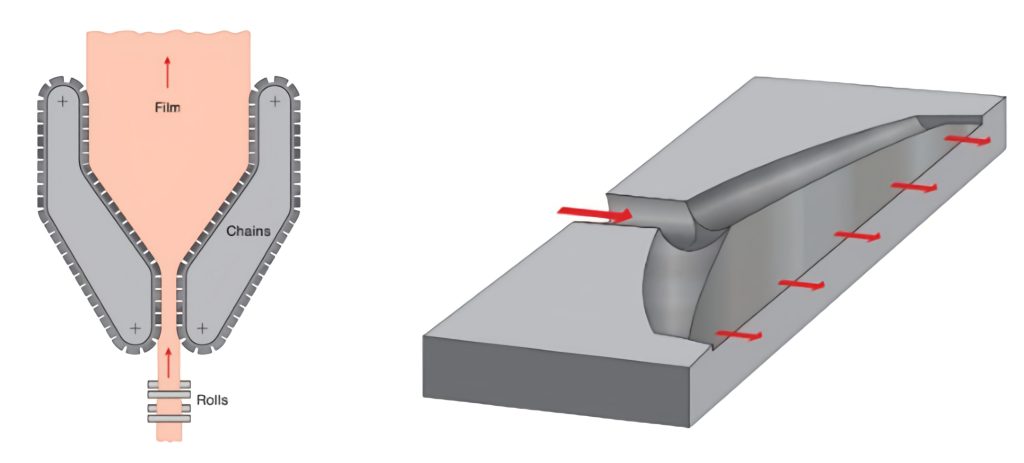

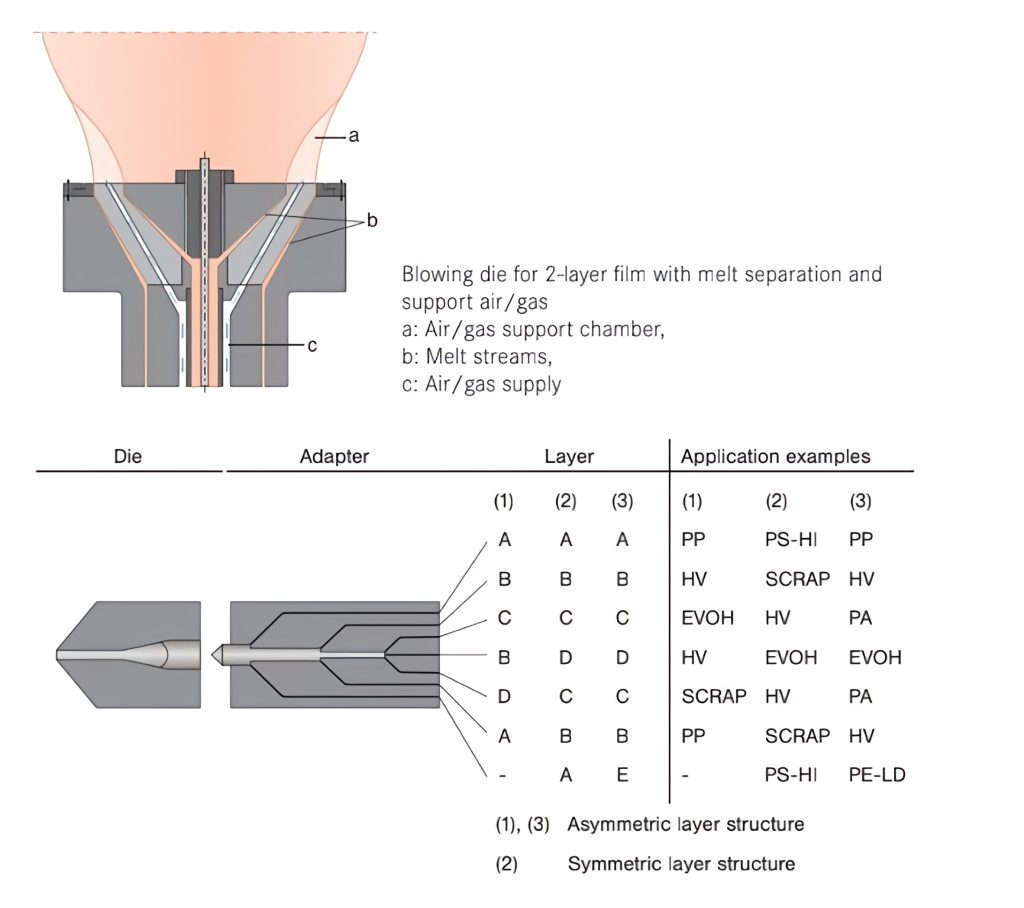

1.1.1. محصولات اکسترود شده چندلایه (Co- & Multi-Layer Extruded Products)

اکستروژن چندلایه یکی از فناوریهای پیشرفته در تولید پلاستیک است که امکان ترکیب چندین لایه از مواد مختلف را در یک محصول فراهم میکند. این روش برای تولید محصولات با خواص بهینه، مقاومت مکانیکی، مانع گازی، و کاهش هزینه مواد اولیه بسیار مفید است.

انواع محصولات اکسترود شده چندلایه و کاربردهای آنها :

- ورقهای ABS/PMMA برای بدنه خودرو

- ورقهای PVC/PE برای ساختمان و دکوراسیون

- لولههای PEX/AL/PEX (ترکیب پلیمر و آلومینیوم) برای سیستمهای گرمایشی

نکاتی که در فرایند تولید محصولات چندلای باید به آنها توجه کرد و چگونگی رفع این چالش ها:

- کنترل ضخامت لایهها: با تنظیم سرعت اکسترودرها و دهانه خروجی قالب

- بهینهسازی چسبندگی لایهها: انتخاب مواد مناسب و تنظیم دما و فشار قالب

- جلوگیری از نوسانات جریان: تنظیم دقیق طراحی کانالهای جریان و منیفولدها

- کاهش تنشهای داخلی: با تنظیم سرعت کشش (Pulling Speed) و کنترل دمای خنککاری

مزایا و معایب فرایند اکستروژن پلاستیک:

مزایا:

1) تولید مداوم و راندمان بالا: فرآیند پیوسته که امکان تولید حجم بالای محصول در زمان کوتاه را فراهم میکند که مناسب برای تولید انبوه با هزینه کمترمی باشد.

2) امکان تولید اشکال متنوع با طول نامحدود: مناسب برای محصولات با مقطع ثابت و طول زیاد مانند لولهها، پروفیلها و فیلمهای پلاستیکی.

3) کنترل دقیق بر کیفیت محصول: دما، فشار و سرعت خروج مواد بهصورت اتوماتیک و دقیق تنظیم میشود که باعث تضمین یکنواختی ضخامت و استحکام مکانیکی محصول می شود.

4) تطبیق پذیری بالا با مواد مختلف: قابل استفاده برای پلیمرهای ترموپلاستیک مانند پلی اتیلن (PE)،پلی پروپیلن (PP)،PVC، ABS وPC

معایب :

1) محدودیت در تولید اشکال پیچیده: فقط برای مقاطع ثابت و پیوسته مناسب است وامکان تولید قطعات با جزئیات پیچیده یا ابعاد سهبعدی متفاوت وجود ندارد.

2) حساسیت به تغییرات دما و سرعت تولید: نوسانات دمایی یا تغییرات سرعت اکسترودر ممکن است باعث ایجاد عیوب سطحی یا نوسان در ضخامت محصول شود.

3) نیاز به دقت بالا در طراحی قالب (Die) :طراحی و ساخت قالبهای اکستروژن هزینهبر و نیازمند مهندسی دقیق است بدین صورت که عدم تنظیم صحیح قالب میتواند منجر به تاببرداشتن، ناهمواری سطح و کاهش کیفیت محصول شود.

4) کنترل دشوار در حبابهای هوا در اکستروژن دمشی: در تولید فیلمهای پلاستیکی، ورود حبابهای هوا به مذاب ممکن است کیفیت فیلم را کاهش دهد.

5) مشکلات خنککاری در برخی محصولات ضخیمتر: محصولات با ضخامت زیاد نیاز به زمان خنککاری طولانیتر دارند که زمان تولید را افزایش میدهد.

1.1. کاربردهای اکستروژن در صنایع مختلف:

1) صنعت بستهبندی

- تولید ظروف پلاستیکی (Blow Extrusion): به عنوان مثال تولید دبه های ماست به روش اکستروژن بادی

- تولید ورقهای پلاستیکی (Sheet Extrusion): برای نمونهورقهای بستهبندی وکیوم فرمینگ: برای بستهبندی محصولات غذایی مانند گوشت، مرغ، لبنیات و شیرینی.

- تولید فومهای پلیاتیلنی (EPE) و پلیاستایرنی (EPS): برای بستهبندی کالاهای حساس مانند لوازم الکترونیکی، تجهیزات پزشکی و مواد غذایی.

2) صنعت ساختمان و عمران

- لولههای PVC، پلیاتیلن (PE) و پلیپروپیلن (PP) برای انتقال آب و گاز.

- پروفیلهای در و پنجره PVC.

- ورقهای سقفی و عایقهای پلیمری.

3) صنعت خودرو

- تولید قطعات خودرو مانند نوارهای آببندی و برف پاک کن

- تولید عایقهای صوتی و حرارتی از پلیمرهای مقاوم.

- روکش سیم و کابل برای حفاظت از سیمکشی خودرو.

4) صنعت الکترونیک و کابلسازی

- عایقهای کابل برق و مخابرات.

- لولههای محافظ سیمکشی.

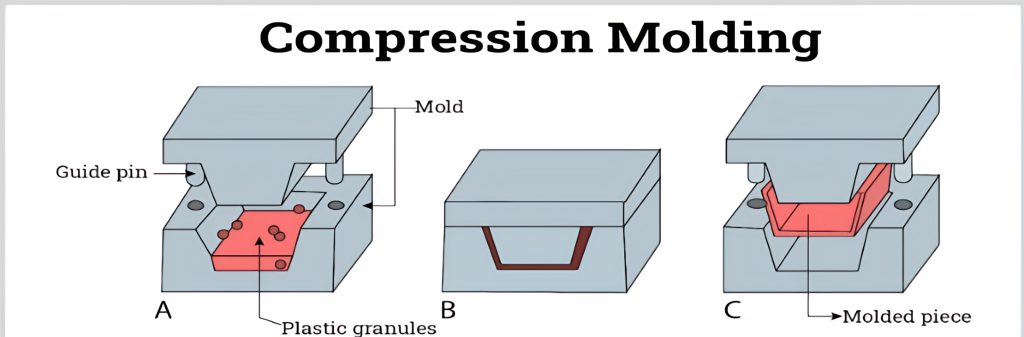

1. قالبگیری فشاری پلاستیک ((Compression Molding

قالبگیری فشاری (Compression Molding) یکی از روشهای متداول در تولید قطعات پلاستیکی و کامپوزیتی است که در آن مواد ترموست یا ترموپلاستیک درون یک قالب گرمشده قرار گرفته و تحت فشار بالا به شکل نهایی درمیآید. این روش به دلیل توانایی تولید قطعات با استحکام بالا، دقت ابعادی مناسب و کاهش میزان ضایعات، در بسیاری از صنایع مورد استفاده قرار میگیرد.

1.1. فرآیند قالبگیری فشاری:

- بارگذاری مواد اولیه: مواد پلاستیکی (بهصورت پودر، گرانول یا ورق) در قسمت پایین قالب قرار میگیرند.

- اعمال حرارت و فشار: قالب بسته شده و فشار اعمال میشود، در این مرحله مواد بهتدریج نرم شده و شکل قالب را به خود میگیرند.

- خنکسازی و سفت شدن: پس از شکلگیری، قطعه درون قالب خنک شده و سخت میشود.

- خارج کردن قطعه: قالب باز شده و محصول نهایی از آن خارج میشود.

1.1.مزایا و معایب قالبگیری فشاری

مزایا:

1) کاهش هزینه تولید: هزینه قالبها 20-50% کمتر از قالبهای تزریق پلاستیک می باشد و مصرف انرژی تا 30% کمتر، نسبت به روش تزریق پلاستیک.

2) حداقل ضایعات مواد: ضایعات تولیدی معمولاً کمتر از 5% است، در حالی که در روشهای دیگر ممکن است به 15-20% برسد.

3) استحکام بالاتر قطعات: مقاومت مکانیکی قطعات تولیدی تا 25% بیشتر از روشهای تزریق پلاستیک.

4) انعطاف در استفاده از مواد اولیه: قابلیت استفاده از ترموستها و ترموپلاستیکها و امکان استفاده از مواد تقویتشده مانند کامپوزیتها که تا 40% استحکام بیشتری دارند.

5) تولید قطعات بزرگتر: قابلیت تولید قطعاتی با ابعاد تا 2 متر طول و 1 متر عرض در برخی صنایع.

معایب:

1) زمان تولید طولانیتر: زمان چرخه تولید بین 1 تا 5 دقیقه در مقایسه با 10 تا 60 ثانیه در قالبگیری تزریقی.

2) محدودیت در دقت ابعادی: تلرانس ابعادی در این روش معمولاً ±0.2 تا ±0.5 میلیمتر است، در حالی که در تزریق پلاستیک ±0.02 تا ±0.1 میلیمتر است.

3) نیاز به فشار بالا: فشار مورد نیاز برای شکلدهی در این روش معمولاً 500 تا 2000 تن است، که نیاز به تجهیزات سنگین دارد.

4) عدم امکان تولید جزئیات ریز: برای قطعاتی با ضخامت کمتر از 1 میلیمتر یا جزئیات بسیار ظریف، دقت کافی ندارد.

5) نیاز به نیروی کار بیشتر: در مقایسه با تزریق پلاستیک، به 20-30% نیروی انسانی بیشتر برای بارگذاری و تخلیه نیاز دارد.

1.1. کاربردهای قالبگیری فشاری پلاستیک :

این روش به دلیل استحکام بالا، کاهش ضایعات و قابلیت استفاده از مواد مختلف، در صنایع گوناگون کاربرد دارد. در ادامه، چند مورد از مهمترین کاربردها آورده شده است:

- صنعت خودروسازی

- داشبورد و پنلهای داخلی: مانند پنلهای درب خودروهای مرسدس بنز و بیامو که از کامپوزیتهای تقویتشده ساخته میشوند.

- گلگیر و سپر خودرو: مانند قطعات فایبرگلاس در خودروهای شورولت کوروت که با این روش تولید میشوند.

- کلاهک موتور (Engine Cover): در خودروها از قالبگیری فشاری برای تولید کاورهای مقاوم استفاده شده است.

2) صنعت برق و الکترونیک

- جعبههای توزیع برق: مانند جعبههای محافظ در پستهای برق شرکت ABB که با مواد ترموست قالبگیری میشوند.

- عایقهای الکتریکی: بوشینگهای ولتاژ بالا در دکلهای برق فشار قوی.

- سوکت و کلیدهای برق: بسیاری از کلیدهای صنعتی با این روش ساخته میشوند، بهعنوان مثال کلیدهای عایق شده در محصولات زیمنس.

3) صنعت هوافضا و حملونقل

- پنلهای داخلی کابین هواپیما: در شرکتهای بوئینگ و ایرباس از این روش برای ساخت پنلهای سبک و مستحکم استفاده میشود.

- صندلیهای هواپیما: صندلیهای فایبرگلاس که در مدلهای جدید بوئینگ 787 استفاده شدهاند.

- قطعات کامپوزیتی قطارها: در قطارهای پرسرعت مانند TGV فرانسه از این روش برای تولید قطعات مقاوم و سبک استفاده میشود.

4) صنعت تجهیزات پزشکی

- تولید ایمپلنتهای پزشکی: برخی قطعات ایمپلنتهای ارتوپدی، دندانی و جراحی با استفاده از قالبگیری فشاری از مواد زیستسازگار تولید میشوند.

- ساخت پروتزها و ارتزها: این روش برای تولید پروتزهای دست، پا و دیگر اندامهای مصنوعی به کار میرود، زیرا امکان ایجاد قطعات سبک و مستحکم را فراهم میکند.

- ساخت قطعات تجهیزات پزشکی: برخی از بخشهای دستگاههای پزشکی مانند محفظههای تجهیزات، دکمهها و قطعات پوششی با قالبگیری فشاری ساخته میشوند.

- تولید وسایل یکبار مصرف پزشکی: برخی از محصولات پزشکی مانند سینیهای جراحی، ماسکهای اکسیژن و محفظههای سرنگ از طریق این فرآیند تولید میشوند.

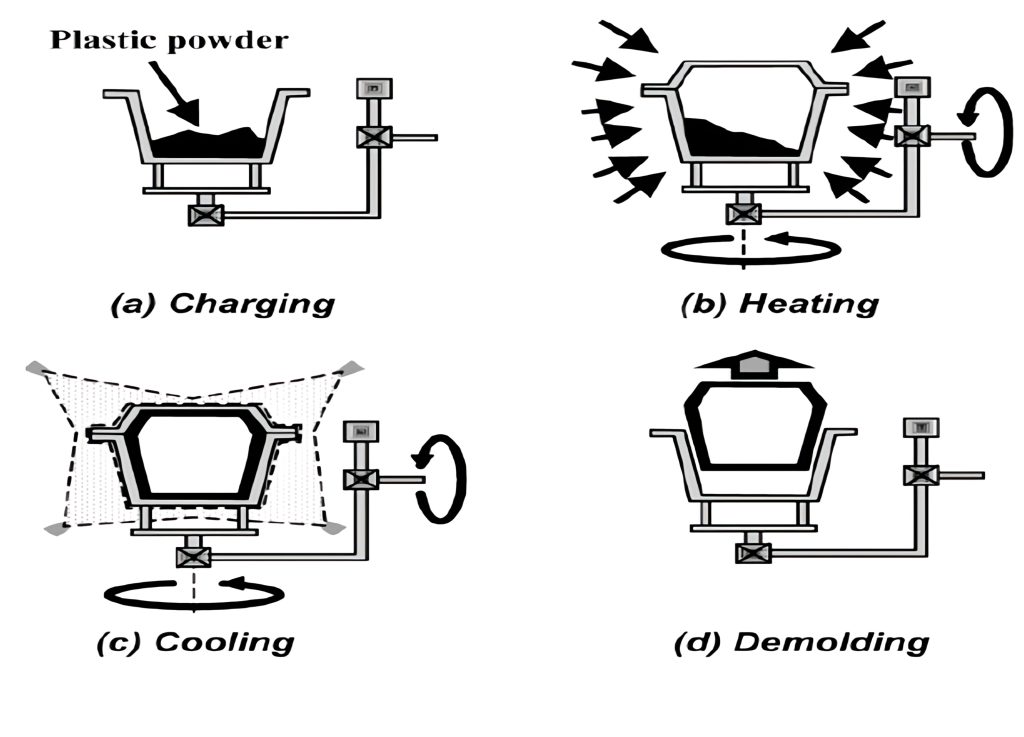

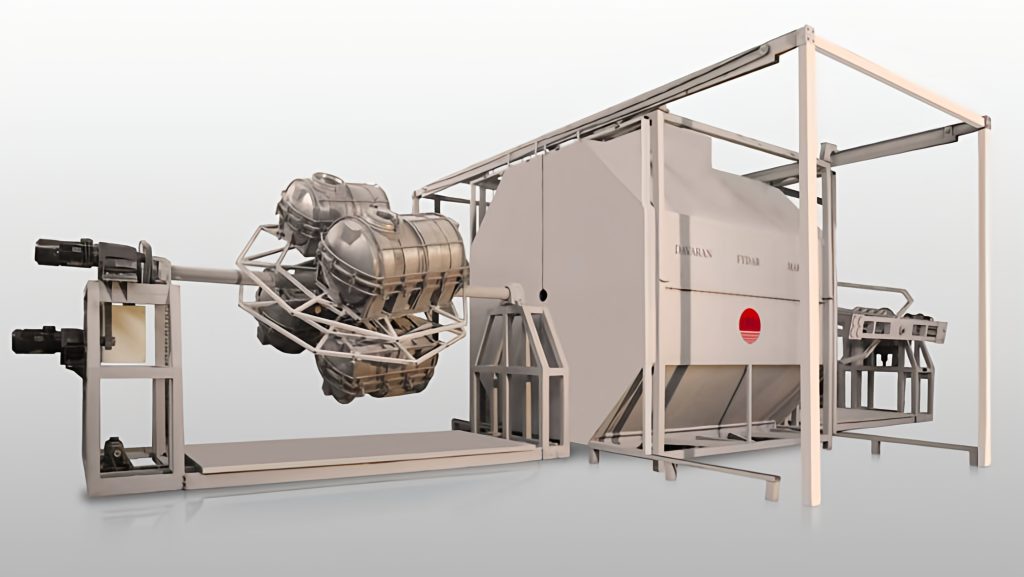

1.قالبگیری دورانی (Rotational Molding)

یک فرآیند تولید پلاستیک است که برای ساخت قطعات توخالی از مواد پلیمری استفاده میشود. این فرآیند عمدتاً برای تولید قطعات بزرگ با ضخامت یکنواخت و شکلهای پیچیده کاربرد دارد. قالبگیری دورانی به ویژه برای ساخت قطعاتی مانند تانکها، ظروف ذخیرهسازی، و قطعات بزرگ خودرو یا تجهیزات صنعتی مورد استفاده قرار میگیرد.

1.1.اصول فرآیند قالبگیری دورانی

1) مواد اولیه: در این فرآیند، پودر پلاستیک (مثل پلیاتیلن، پلیپروپیلن، PVC و…) به درون قالب وارد میشود. این پودر معمولاً به شکل ذرات ریز است که پس از ذوب شدن در فرآیند چرخش، به صورت یکنواخت در سطح داخلی قالب پخش میشود.

2) حرکت قالب: قالب در دو یا سه محور چرخانده میشود. قالب ابتدا با ماده پلیمری (پودر یا گرانول) پر میشود، سپس به یک کوره گرم منتقل میشود. در این کوره، قالب شروع به چرخش میکند و با حرارت دادن، مواد پلیمری ذوب میشوند و به دیوارههای داخلی قالب میچسبند.

3) کاهش دما: پس از اینکه مواد به طور یکنواخت به دیوارههای قالب چسبیدند، قالب از کوره خارج شده و به یک بخش خنککننده منتقل میشود تا مواد سریعاً سرد شوند و شکل نهایی را بگیرند. فرآیند خنکسازی معمولاً به تدریج انجام میشود تا از ترکخوردگی و تغییر شکل جلوگیری شود.

4) خروج قطعه نهایی: پس از خنک شدن، قالب باز میشود و قطعه نهایی از آن خارج میشود. این قطعه معمولاً توخالی است و ممکن است نیاز به پردازش اضافی مانند برش یا سوراخکاری داشته باشد.

1.1.مزایا و معایب قالبگیری دورانی

مزایا:

- تولید قطعات توخالی و یکپارچه: یکی از مزایای اصلی قالبگیری دورانی این است که امکان تولید قطعات توخالی و یکپارچه را فراهم میآورد، که برای بسیاری از کاربردهای صنعتی ضروری است.

- یکنواختی ضخامت دیواره: به دلیل چرخش قالب، ضخامت دیواره قطعه به طور یکنواخت در تمام سطح آن توزیع میشود. این ویژگی باعث میشود که قطعات تولید شده دارای مقاومت و استحکام بالایی باشند.

- هزینههای کم برای تولید قالبها: قالبهای مورد استفاده در قالبگیری دورانی نسبت به قالبهای دیگر روشهای تولید، هزینه کمتری دارند، زیرا نیازی به دقت بالا و پیچیدگیهای خاص ندارد.

معایب قالبگیری دورانی

- سرعت پایین تولید: فرآیند قالبگیری دورانی معمولاً کندتر از سایر روشهای قالبگیری است. این امر به دلیل زمان طولانی برای گرم کردن و خنکسازی قالب است.

- محدودیت در انتخاب مواد: برخی مواد پلیمری به دلیل خواص خاص خود ممکن است به خوبی در قالبگیری دورانی عمل نکنند یا نیاز به شرایط خاصی برای فرآیند داشته باشند.

- هزینههای بالای تجهیزات: اگرچه قالبها ارزانتر هستند، اما تجهیزات کوره و سیستمهای چرخشی میتوانند هزینههای بالایی داشته باشند.

1.2.کاربردهای قالب گیری دورانی:

- صنایع حمل و نقل: تولید قطعات بزرگ و توخالی مانند مخازن سوخت، تانکها، و قطعات خودرو.

- صنایع دریایی: ساخت شناورهای کوچک، تانکهای ذخیرهسازی آب و سایر قطعات دریایی.

- صنایع ورزشی: تولید تجهیزات ورزشی توخالی مانند قایقها، جتاسکیها و تجهیزات پاراگلایدینگ.

- صنایع مصرفی: تولید ظروف ذخیرهسازی، سطلها، و وسایل خانگی که نیاز به ساخت توخالی دارند.

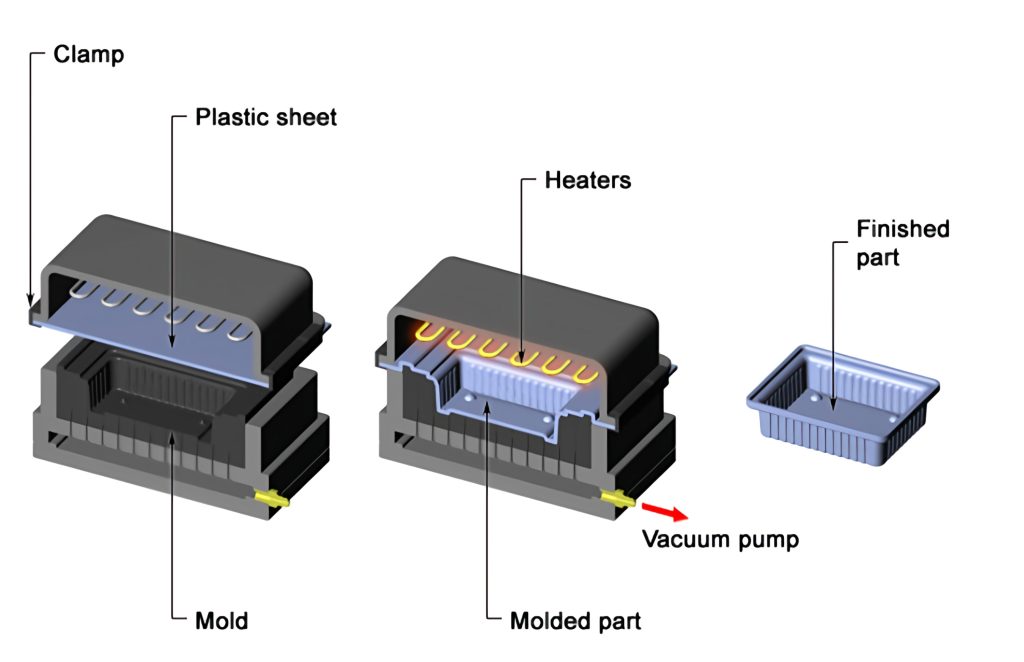

1.ترموفرمینگ (Thermoforming)

ترموفرمینگ یکی از روشهای پرکاربرد در شکلدهی پلاستیک است که در صنایع مختلف، از بستهبندی مواد غذایی گرفته تا تولید قطعات صنعتی و خودروسازی، مورد استفاده قرار میگیرد. این روش با گرمکردن ورقهای پلاستیکی و تغییر شکل آنها درون قالب، امکان تولید قطعات با اشکال متنوع را فراهم میکند،در فرایند ترموفرمینگ، ورق پلاستیکی تا دمای نرمشدن گرم میشود و سپس با اعمال فشار یا خلأ درون یک قالب شکل میگیرد. پس از سرد شدن و تثبیت شکل، قطعه از قالب خارج شده و در صورت نیاز، برش و پرداخت نهایی روی آن انجام میشود.

1.1.مراحل اصلی ترموفرمینگ شامل موارد زیر است:

- گرم کردن ورق پلاستیکی: ورقهای پلاستیکی معمولاً با استفاده از المنتهای حرارتی تا دمای مناسب برای شکلدهی گرم میشوند.

- شکلدهی در قالب: ورق نرمشده در قالب قرار گرفته و با استفاده از فشار هوا، خلأ یا فشار مکانیکی به شکل قالب درمیآید.

- سرد شدن و تثبیت شکل: پس از قالبگیری، قطعه به سرعت سرد میشود تا شکل خود را حفظ کند.

- برش و عملیات نهایی: قطعات اضافی برش خورده و در صورت نیاز، پرداخت سطحی انجام میشود.

شکل زیر تصویری از یک دستگاه ترموفرمینگ را نمایش میدهد:

1.1.انواع روشهای ترموفرمینگ:

- ترموفرمینگ خلأ (Vacuum Forming): در این روش، ورق پلاستیکی پس از گرم شدن با استفاده از مکش هوا (خلأ) به سطح قالب چسبیده و شکل آن را میگیرد.

- ترموفرمینگ فشاری (Pressure Forming): در این روش علاوه بر خلأ، فشار اضافی برای ایجاد جزئیات دقیقتر روی قطعه اعمال میشود.

- ترموفرمینگ مکانیکی (Mechanical Forming): شکلدهی ورق با استفاده از نیروی مکانیکی و فشار مستقیم قالب انجام میشود.

1.2.مزایا و معایب ترموفرمینگ

مزایای ترموفرمینگ:

- هزینه پایین قالبسازی: بین ۵,۰۰۰ تا ۱۵,۰۰۰ دلار (در مقایسه با ۵۰,۰۰۰ تا ۱۰۰,۰۰۰ دلار در تزریق پلاستیک).

- سرعت تولید بالا: ۵ تا ۱۰ ثانیه برای هر قطعه (در مقابل ۱۰ تا ۶۰ ثانیه در تزریق پلاستیک).

- امکان تولید قطعات بزرگ: تا ۳ متر طول و ۱.۵ متر عرض (در تزریق پلاستیک معمولاً کمتر از ۱ متر).

- مناسب برای تیراژهای کم تا متوسط: ۱۰۰ تا ۵۰,۰۰۰ قطعه در سال (در تزریق پلاستیک برای تیراژهای بیش از ۵۰,۰۰۰ قطعه در سال مقرونبهصرفهتر است).

- انعطافپذیری بالا در طراحی: امکان تغییرات سریع در طراحی بدون هزینه زیاد.

معایب ترموفرمینگ:

- ضایعات بالا: بین ۱۵ تا ۳۰٪ از مواد اولیه (در تزریق پلاستیک کمتر از ۵٪).

- دقت و کیفیت جزئیات کمتر: تلورانس ابعادی ±۰.۵ میلیمتر (در مقایسه با ±۰.۱ میلیمتر در تزریق پلاستیک).

- محدودیت در تولید قطعات پیچیده: مناسبتر برای قطعات با طراحیهای سادهتر.

- استحکام پایینتر قطعات نازک: به دلیل استفاده از ورقهای پلاستیکی، برخی قطعات ممکن است مقاومت مکانیکی کمتری داشته باشند.

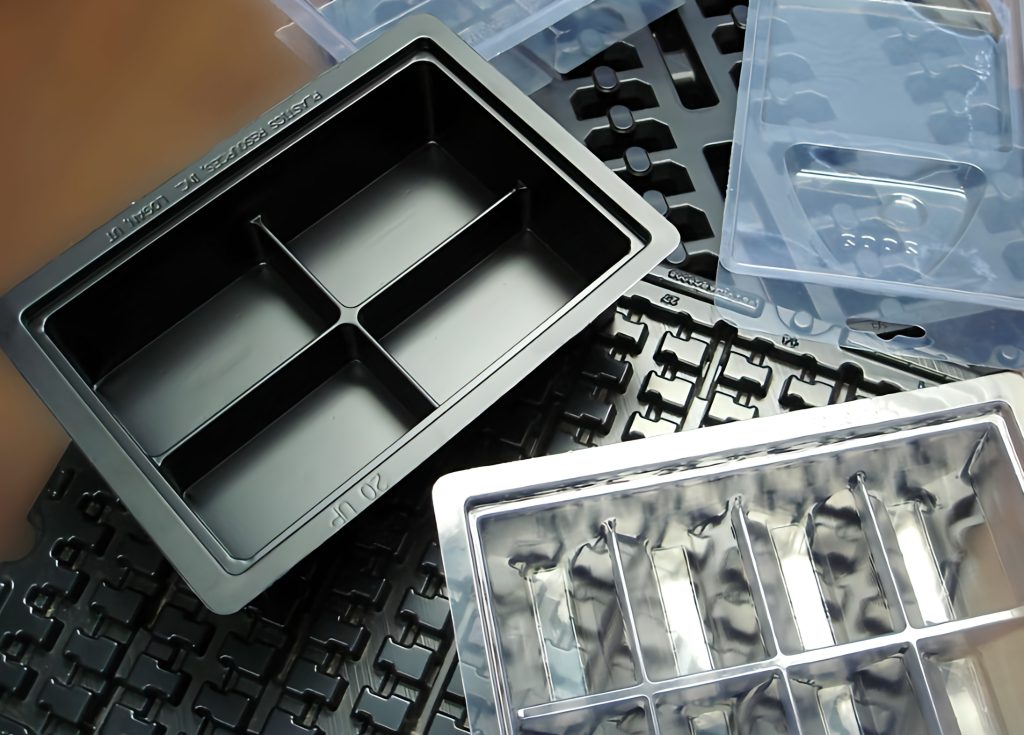

1.3.کاربردهای ترموفرمینگ:

بستهبندی مواد غذایی: تولید ظروف یکبارمصرف، بستهبندیهای شفاف و مقاوم برای محصولات غذایی.

صنعت پزشکی: ساخت بستهبندیهای استریل برای تجهیزات پزشکی و دارویی.

صنعت خودروسازی: تولید قطعات داخلی خودرو مانند پنلها و داشبوردها.

لوازم خانگی: ساخت قطعاتی مانند درب یخچال و محفظههای جاروبرقی.

صنعت کشاورزی: تولید قطعات پلاستیکی برای ماشینآلات کشاورزی.

بستهبندی دارویی: ساخت بستهبندیهای حبابدار برای قرصها و کپسولها.

1) Plastics Handbook

1.منابع :

1) Plastics Handbook

The Resource for Plastics Engineers

2) Modern Plastics Handbook