فرایند ریخته گری تحت فشار

مقدمه :

ریخته گری

ریخته گری تحت فشار (دایکاست) عبارت است از یک روش ریخته گری که در آن فلز مایع تحت تأثیر یک فشار نسبتاً بالا به داخل قالبهای دائمی چند تکه پرس میشود. بنابراین عمل پرکردن قالب همانند ریخته گری ماسه ای و یا ریخته گری با قالب ریژه تحت تأثیر نیروی وزن نیست، بلکه عمدتاً بر اساس تبدیل انرژی فشاری که به فلز ریختگی مایع اعمال میشود به انرژی جنبشی صورت می پذیرد. به این ترتیب هنگام عمل ،ریختن جریانهای سیالی با سرعت بالا به وجود می آیند تا اینکه بالاخره در انتهای پرکردن قالب انرژی جنبشی مواد متحرک به انرژی فشاری و حرارتی تبدیل میشود.

ریخته گری تحت فشار از درون ریخته گری با قالب فلزی ریژه توسعه پیدا کرده است. وجه مشترک هر دو روش استفاده از قالبهای فلزی دائمی است. اما ریخته گری با قالبهای فلزی ریژه محدودیتهایی دارد زیرا پر کردن قالب فقط تحت تأثیر نیروی ثقل انجام میگیرد و از این جهت دسترسی به سرعتهای بالا برای جریان سیال امکانپذیر نیست. بر این اساس قطعات ریختگی جدار نازک با دقت اندازه بالا و همچنین گوشه ها و لبه های تیز فقط تحت شرایطی با این روش قابل تولید هستند.

در ریخته گری تحت فشار (دایکاست) فلز مایع با سرعت زیاد به داخل حفره قالب فشرده می شود. تأثیر فشار را که در اثر آن فلز مایع از درون باریکترین سطوح مقاطع نیز جریان می یابد و به دیواره قالب برخورد میکند برای تطبیق دقیق قطعه ریختگی با شکل قالب تعیین کننده است و از جمله مزیتهای ممتاز ریخته گری تحت فشار به شمار می آید. با این روش بخصوص امکان تولید قطعات ریختگی نازک و دقیق با کیفیت سطح بالا فراهم میگردد و می توان از ابعاد بیش از اندازه بزرگ در طراحی قطعات ریختگی اجتناب و در نتیجه در مصرف مواد ریختگی صرفه جویی نمود از این جهت ریخته گری تحت فشار به لحاظ فنی و اقتصادی مزایای قابل توجهی دارد بویژه اینکه این روش نه فقط بهره وری بالایی را میسر میسازد بلکه کوتاهترین راه تولید یک محصول از فلز نیز میباشد.

اهمیت ریختهگری دایکاست (Die Casting) در صنعت:

ریختهگری دایکاست یکی از روشهای مهم و پرکاربرد در تولید قطعات فلزی با دقت بالا و کیفیت سطحی عالی است. این روش، بهویژه برای تولید انبوه قطعات فلزی کوچک تا متوسط، بسیار مقرونبهصرفه است.

مهمترین مزایای تولید از طریق دایکاست عبارتند از:

دقت و کیفیت بالا:

ریخته گری دایکاست میتواند قطعاتی با دقت ابعادی در حدود ±0.02 تا ±0.1 میلیمتر تولید کند تلرانس قطعات به عواملی مثل نوع آلیاژ، پیچیدگی قطعه، طراحی قالب و کیفیت ماشینآلات وابسته است.

تلرانسهای معمول در دایکاست به شرح زیر است:

برای ابعاد کوچک (کمتر از 25 میلیمتر): ±0.05 میلیمتر

برای ابعاد متوسط (25 تا 100 میلیمتر): ±0.1 میلیمتر

برای ابعاد بزرگتر (بیش از 100 میلیمتر): ±0.2 میلیمتر یا بیشتر

همچنین قطعات تولید شده به روش دایکاست معمولاً زبری سطحی در حدود 2.3-Ra = 0.8 میکرومتر دارند.بنابراین نیاز به عملیات ماشینکاری کمتری دارند.

سرعت و بهرهوری بالا:

این روش امکان تولید انبوه را با سرعت بالا فراهم میکند و در مقایسه با روشهای دیگر، بازدهی بیشتری دارد.

مدت زمان یک چرخه تولید در فرآیند دایکاست به عوامل بسیاری بستگی دارد، اما معمولاً بین 30 ثانیه تا 3 دقیقه برای هر قطعه متغییر است.

مراحل چرخه تولید دایکاست:

- بسته شدن قالب: قالب تحت فشار قفل میشود. (1-3 ثانیه)

- تزریق فلز مذاب: فلز مذاب با فشار وارد حفره قالب میشود. (0.1-2 ثانیه)

- خنککاری و جامد شدن: فلز در قالب سرد و جامد میشود. (5-30 ثانیه یا بیشتر)

- باز شدن قالب: قالب باز شده و قطعه جدا میشود. (1-2 ثانیه)

- خارج کردن قطعه: قطعه توسط سیستمهای مکانیکی یا دستی از قالب جدا میشود. (1-3 ثانیه)

استحکام و دوام بالا:

قطعات دایکاست به دلیل چگالی بالا و ساختار یکنواخت، از مقاومت مکانیکی خوبی برخوردارند مقدار استحکام معمولاً در محدوده 150 تا 350 مگاپاسکال است که برای بسیاری از کاربردهای صنعتی و مهندسی مناسب است.

کاهش هزینههای تولید:

به دلیل کاهش ضایعات مواد اولیه و عدم نیاز به فرآیندهای تکمیلی گسترده، هزینه نهایی محصول کاهش مییابد.

امکان تولید اشکال پیچیده:

دایکاست قابلیت تولید قطعات با اشکال پیچیده و جزئیات دقیق را فراهم میکند که در سایر روشهای ریختهگری دشوار است.

استفاده از فلزات متنوع:

این روش برای ریختهگری آلیاژهای مختلف مانند آلومینیوم، روی، منیزیم و مس بسیار مناسب است.

دوام قالبها و کاهش ضایعات:

قالبهای دایکاست از جنس فولاد مقاوم ساخته میشوند و قابلیت استفاده طولانیمدت دارند، که باعث کاهش هزینههای جایگزینی قالب میشود.

کاربردهای ریختهگری دایکاست در صنایع مختلف:

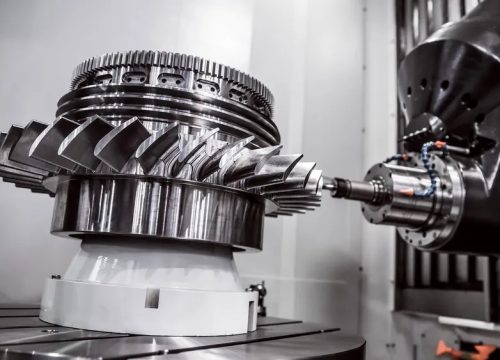

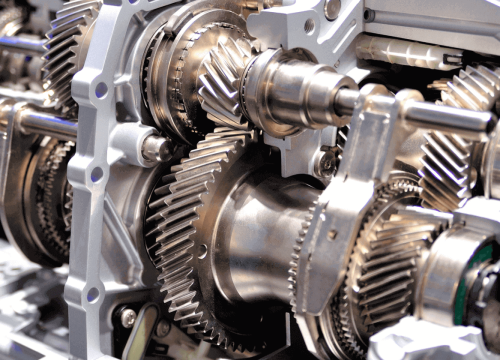

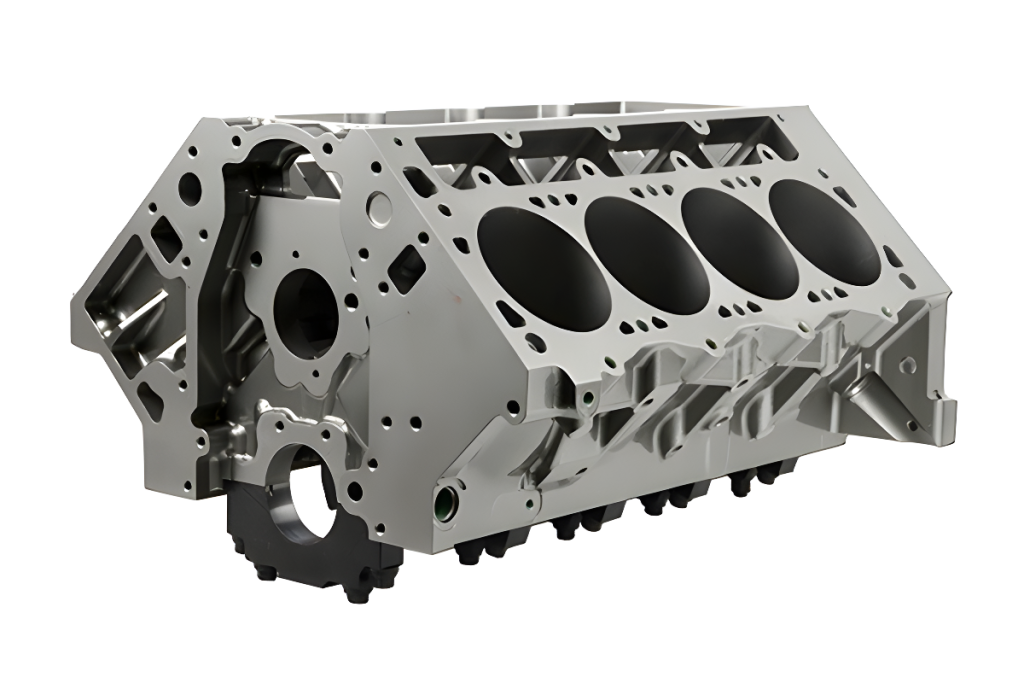

صنایع خودروسازی: تولید قطعات موتور، گیربکس، بدنه، چرخدندهها و سیستمهای الکترونیکی خودرو

بلوک سیلندر آلومینیومی خوردو تولید شده به روش دایکاست

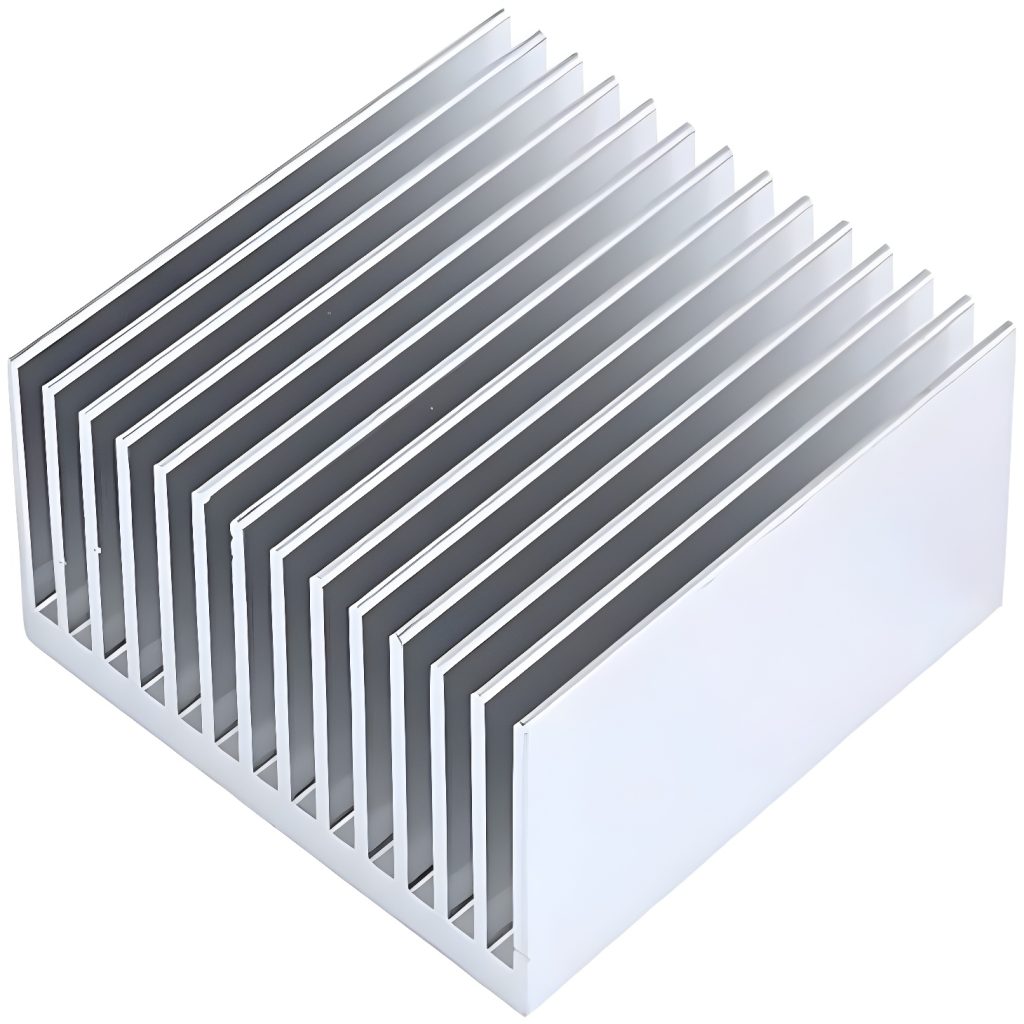

صنایع الکترونیک: ساخت قطعات بدنه لپتاپ، تلفن همراه و قطعات رادیاتور

هیت سینک آلومینیومی برد های الکترونیکی

صنایع هوافضا: تولید قطعات مستحکم و سبک برای هواپیماها و پهپادها

ساخت قطعات موتور آلومینیومی هواپیما به روش ریخته گری دایکاست

صنایع پزشکی: تولید تجهیزات و ابزارهای دقیق پزشکی

بدنه آلومینیومی اره برقی پزشکی تولید شده به روش دایکاست

صنایع خانگی: ساخت قطعات لوازم خانگی مانند بدنه جاروبرقی، پنکه و چرخگوشت

استفاده از دایکاست برای تولید اجزا آلومینیومی چرخ های گوشت (گلویی و ماردون)

از طرف دیگر محدودیتهای این روش به قرار زیر است:

- وزن قطعه محدود است. به ندرت وزن قطعه از 25کیلوگرم بیشتر است ومعمولا کمتر از5 کیلوگرم است.

- نسبت به شکل قطعه وسیستم تغذیه قالب، مکدار بودن قطعه به دلیل وجود حباب هوا از مشکلات این روش تولیدی است.

- امکانات تولید از قبیل قالب،ماشین،ولوازم جنبی نسبتا گران است و در نتیجه فقط تولید انبوه مقرون به صرفه است .

- به غیر از موارداستثنایی فقط فلزاتی را می توان در دایکست مورد استفاده قرار داد که نقطه ذوب آنها چیزی در حد آلیاژهای مس باشد.

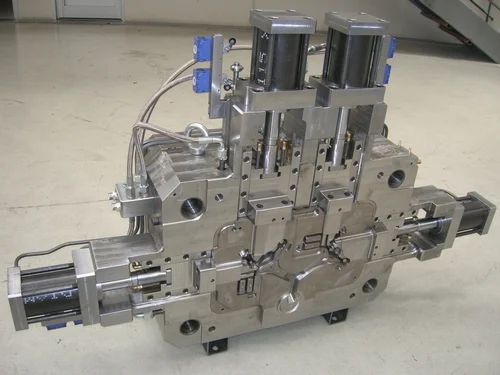

آشنایی با ماشینهای دایکاست:

ماشینهای دایکاست به طور کلی دو نوع هستند:

1. ماشین تزریق محفظه گرم (Hot Chamber Die Casting)

این نوع دستگاه برای فلزاتی با نقطه ذوب پایین و خاصیت خورندگی کم مانند روی (Zinc)، قلع (Tin) و سرب (Lead) استفاده میشود.

ویژگیها:

- سرعت تولید بالا: زمان چرخه تزریق کوتاهتر است.

- کاهش هدررفت فلز: به دلیل ارتباط مستقیم محفظه تزریق با مذاب.

- عمر طولانی قالب و قطعات داخلی: زیرا در دماهای پایینتر کار میکند.

- محدودیت در جنس فلز: مناسب برای آلیاژهای کمذوب، اما برای آلومینیوم و مس مناسب نیست.

نحوه عملکرد دستگاه :

فلز مذاب داخل یک مخزن (کوره) نگهداری میشود و یک پیستون تزریقی، مذاب را از طریق نازل به داخل قالب هدایت میکند.

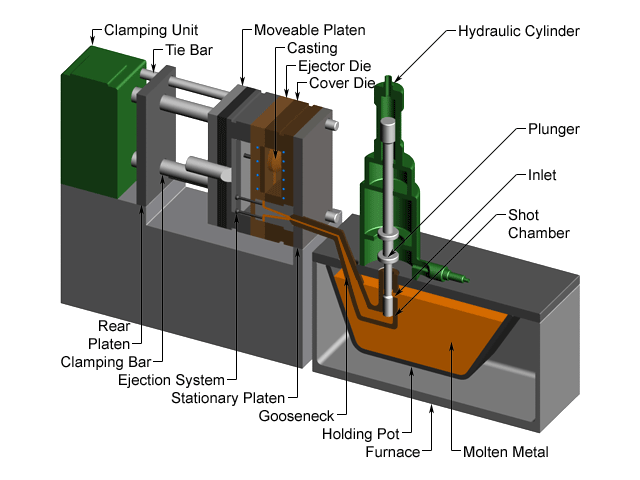

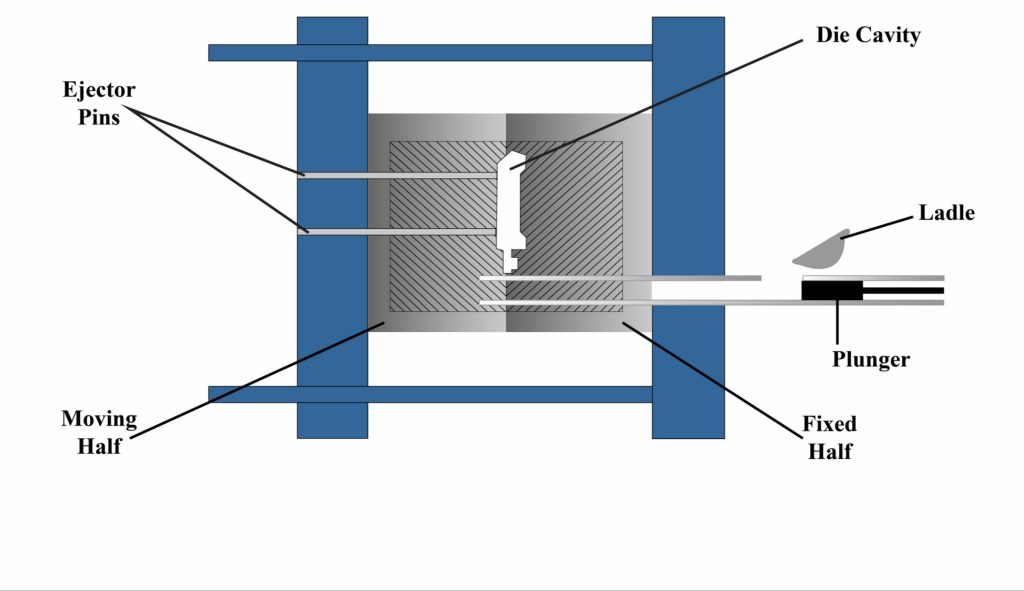

سیستمی که در شکل زیر می بینید یک سیستم دایکاست محفظه گرم است. همان طور که در شکل دیده می شود مجرای گردن غازی سیلندر تزریق در مواد مذاب غوطه ور است ودر نتیجه دردرجه حرارتی معادل نقطه ذوب مواد تزریقی کار می کند.در این سیستم مواد مذاب در حداقل افت به داخل حفره قالب تزریق می شوند. در حالی که پیستون در بالا قرار دارد،مواد مذاب به داخل سیلندر فشار یا سیلندر تزریق راه یافته وپس از پایین آمدن پیستون ابتدا دریچه تغذیه بسته می شود، سپس مواد مذاب با فشار از طریق مجرای گردن غازی به داخل حفره راه می یابد.پس از گذشت زمان لازم برای انجماد مواد،پیستون دوباره بالا می رود و مواد جدید برای تزریق بعدی وارد سیلندر تزریق می شود. نیروی لازم که به پیستون تزریق می شود بسته به طرح دستگاه می تواند پنوماتیک ویا هیدرولیک باشد.قطعات مختلف از وزن چند گرم تا نزدیک به 25کیلو گرم را می توان با این سیستم تولید کرد

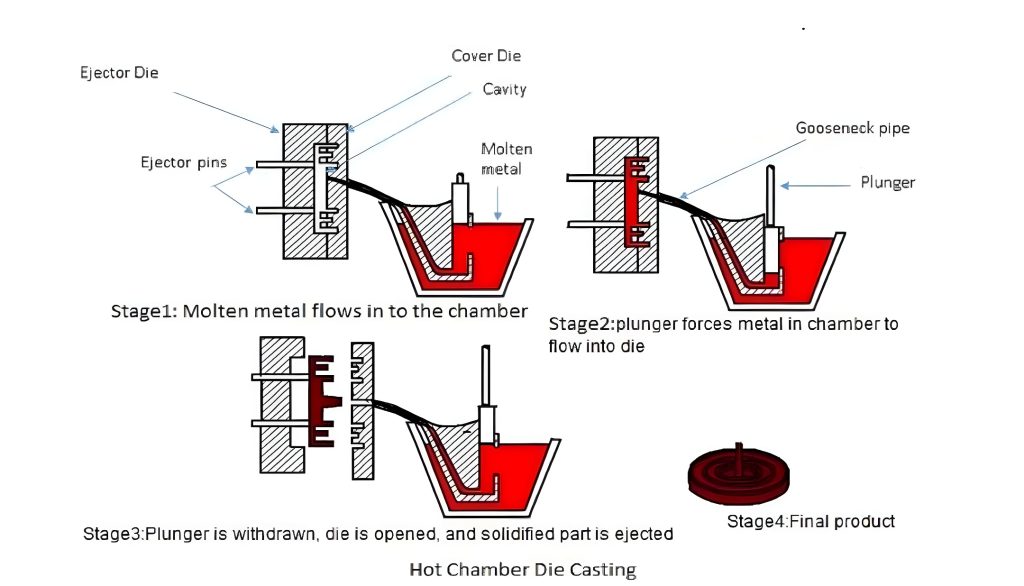

شکل زیر نیزمراحل تولید قطعه به روش تزریق محفظه گرم را در وضعیت های مختلف نمایش میدهد:

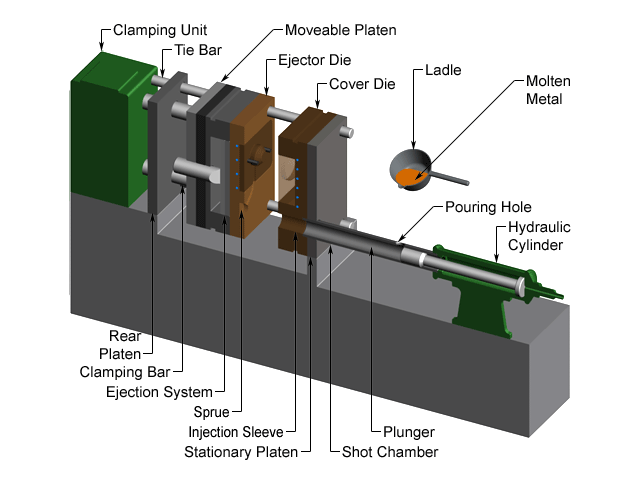

2. ماشین تزریق محفظه سرد (Cold Chamber Die Casting)

این نوع دستگاه برای فلزاتی با نقطه ذوب بالا مانند آلومینیوم (Aluminum)، منیزیم (Magnesium) و مس (Copper) استفاده میشود.

ویژگیها:

- مناسب برای آلیاژهای دمای بالا: مخصوص فلزاتی که نمیتوانند در محفظه گرم استفاده شوند.

- سرعت تولید پایینتر نسبت به محفظه گرم: زیرا نیاز به بارگیری جداگانه فلز مذاب دارد.

- افزایش سایش و خوردگی قالب: به دلیل دمای بالاتر.

نحوه عملکرد:

فلز مذاب بهصورت دستی یا اتوماتیک درون یک محفظه تزریق (Cylinder) ریخته شده و سپس پیستون آن را با فشار زیاد به داخل قالب تزریق میکند.

ماشین های دایکست با محفظه سرد خود دو نوع میباشند :

1 ) ماشینهای دایکاست با سیستم تزریق محفظه سرد افقی:

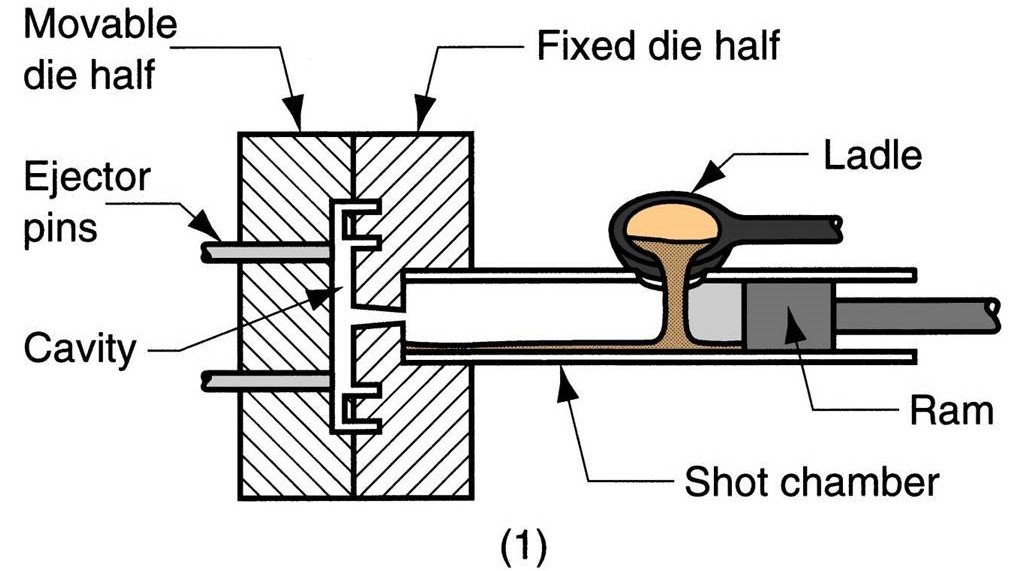

دراین سیستم محفظه تزریق به صورت سرد عمل کرده وفقط از حرارت موادمذاب که در داخل آن ریخته می شود حرارت میگیرد.قسمت پیشانی تزریق برای مقاومت دربرابر مواد مذاب توسط شیار هایی وبا گردش آب خنک می شود .جهت تسهیل در امر ریختن مواد مذاب،محفظه تزریق یه صورت افقی قرار گرفته ودربالای آن یک سوراخ بارگیری تعبیه شده است.

مرحله یک: دو کفه قالب بسته بوده وپیستون در عقبترین موضع خود قرار دارد.به صورتی که سوراخ بارگیری کاملأ باز است.

در مرحله دو: پیستون شروع به حرکت کرده، ابتدا سوراخ بارگیری رامسدود کرده وسپس مواد مذاب را با فشار به سوی قالب می راند.

در آخرین مرحله یعنی مرحله سه: پس از آنکه زمان مناسبی به مذاب داده شد که منجمد شود دو کفه قالب از یکدیگر باز می شوند. همزمان پیستون باز هم قدری جلو می آید که اولأ پولک منجمد شده در قسمت جلوی سیلندر تزریق را بیرون وثانیأ کمک کند پس از اتمام این مراحل، قطعه از قالب به بیرون پرتاب شده دو کفه قالب بسته شود،پیستون عقب آید ودستگاه آماده تکرارمراحل فوق و تزریق بعدی شود

شکل زیر شماتیکی از محفظه سرد افقی میباشد :

سیستم تزریق با محفظه سرد تقریبأ برای تزریق کلیه فلزاتی مورد استفاده قرار می گیرد قابلیت دایکاست شدن را دارند، ولی معمولا برای تزریق آلومینیوم ،منیزیوم وآلیاژهای مس استفاده می شود. مهمترین مزیت این سیستم این است که اولأ اثرات حرارت فلز مذاب روی بخش تزریق دستگاه ناچیز است و ثانیأ با این سیستم،فشار تزریق را می توان به مراتب بالا برد.

مهمترین محدودیتهای این سیستم عبارتند از :

- لزوم داشتن وسایل جنبی برای تهیه و انتقال آن به سیلندر تزریق

- طولانی تر بودن مراحل مختلف تزریق به دلیل جدا بودن وسایل جنبی از دستگاه

- امکان ایجاد نقص در قطعه تولیدی به دلیل افت درجه حرارت مذاب

2 ) ماشینهای دایکاست با سیستم تزریق محفظه سرد عمودی:

به طور کلی دو نوع ماشین دایکاست با سیستم تزریق محفظه سرد عمودی وجود دارد:

در نوع اول صفحات قالب به صورت افقی

در نوع دوم صفحات قالب به صورت عمودی قرار می گیرد .

نوع اول :

همان طور که در شکل صفحه بعد مشاهده می کنید مواد مذاب از پایین قالب تزریق می شود. هوای داخل حفره تخلیه گشته ودراثر افت فشارمواد مذاب به داخل محفظه تزریق مکیده می شوند.فشاری که دو کفه قالب رابه یکدیگر قفل می کندوفشار تزریق هر دواز یک منبع کنترل می شود تا همیشه حالت بالانس بین این دو نیرو که عکس یکدیگر عمل می کنند،برقرارشود(حسن این سیستم این است که به دلیل آنکه صفحات قالب بصورت افقی وسیلندرتزریق در پایین قراردارد احتمال اینکه قبل از اعمال فشار توسط پیستون تزریق مقداری مواد مذاب به داخل حفره رانده شود،به کلی از بین می رود) در این سیستم برای بهبود تزریق وتعادل آن در قالبهای چند حفره ای همان طور که در شکل مشاهده می کنید بهتر است تزریق از مرکز اعمال شود.در این صورت راهگاه ازهر نقطه درمحیط سیلندر می تواند منشعب شده وبه گلویی تزریق وصل شده.البته در بعضی از طرحها بسته به نیاز،سیلندر تزریق در حالت خارج از مرکز گذاشته می شود.

ماشین ریخته گری دایکاست محفظه سرد عمودی

نوع دوم :

در این مدل محفظه تزریق از طریق یک بوش رابط مستقیمأ به قالب متصل می گردد و همان طور که در شکل پیداست در هنگام بار گیری یک پیستون از پایین به بالا آمده و جلو بوش رابط را می گیرد. پس از این مرحله پیستون بالا شروع به پایین آمدن کرده و همچنان که فشار اعمال شده به مذاب افزایش می یابد،پیستون اول شروع به پایین رفتن کرده و مذاب از طریق بوش رابط با فشار به داخل قالب رانده می شود.د ر آخرین مرحله،پس از گذشت زمان لازم برای انجماد مذاب،پیستون بالا به جای خود بازگشته،پیستون پایین بالا آمده وباقیمانده مواد را از بوش رابط قطع کرده وبیرون می آورد.البته همزمان قطعه تزریق شده نیز پران می شود.یکی از نکات منفی این روش دایکاست این است که وجود دو پیستون که با هم کار می کنند باعث می شود که دستگاه نیاز به تعمیر پیدا کند.از طرف دیگر از محاسن دستگاههای دایکاست با محفظه سرد عمودی همان عمودی قرار گرفتن محفظه تزریق می باشد که باعث می شود اولأ مواد مذاب فقط پس از حرکت پیستون ،وبه صورت یک توده به داخل قالب رانده شوند و ثانیأ حرکت آشفته مایع مذاب به حداقل رسیده وجود مک و حفره های ریز در قطعه تزریق شده کاهش یابد.به طور کلی ماشین عمودی موقعی مورد استفاده قرار می گیرد که قطعه را با ماشین محفظه افقی نتوان تولید کرد.مثلأ قطعاتی که نیاز به فشردگی بیشتری دارند یا در مورد آنها قرار دادن قطعات اضافی در حفره قالب قبل از تزریق الزامی است ویا قطعاتی که با قرار دادن محل تزریق در وسط با کیفیت بهتری می توان آنها را تولید کرد.خیلی از قطعات آلومینیوم آلیاژی مثلأ صفحه اتو با همین روش تولید می شوند.ساخت این قطعه اتفاقأ از قطعات نسبتأ مشکل می باشد زیرا اولأ المنت حرارتی نسبتأ بزرگی قبل از تزریق باید درداخل حفره قرار گیرد ثانیأ کف صفحه دارای مقطع ضخیم بوده ودر سمت بالای آن مقاطع خیلی ظریف قراردارد.فشردگی قسمت پایین این قطعه از اهمیت بالایی برخوردار است زیرا باید تا حد آینه پرداخت شود.ماشینهای عمودی معمولأ برای تولید قطعاتی به کار می روند که محل تزریق وقالب می باید ضرورتأ در مرکز باشد.قطعاتی را که دارای ضخامت نسبتأ زیادی در مرکز و پره های ظریف در کنار باشند با این دستگاه می توان با کمترین حباب هوا تولید نمود.

ماشینهای دایکاست با سیستم خلا (Vacuum Die Casting):

یکی از پیشرفتهترین روشهای ریختهگری تحت فشار هستند که در آن از یک سیستم مکش خلا برای حذف گازهای محبوس در حفره قالب استفاده میشود. این فناوری باعث افزایش کیفیت قطعات ریختهگری شده، کاهش تخلخلهای گازی، و بهبود خواص مکانیکی محصول نهایی میشود.

مزایای استفاده از سیستم خلا در دایکاست:

- کاهش تخلخل گازی و بهبود استحکام قطعه

- بهبود کیفیت سطحی و دقت ابعادی

- مناسب برای تولید قطعات دقیق و پیچیده

- افزایش بازدهی تولید و کاهش ضایعات

- افزایش سیالیت فلز مذاب (امکان تولید قطعات نازک تر و دقیق تر)

نحوه عملکرد سیستم خلا در دایکاست:

1) آمادهسازی قالب و سیستم خلا

- قالب دایکاست که از دو قسمت نیمه ثابت (Fixed Die) و نیمه متحرک (Movable Die) تشکیل شده است، بسته میشود.

- سیستم خلا که شامل پمپهای مکنده و کانالهای وکیوم است، آمادهبهکار میشود.

- سطوح قالب با روانکار پوشش داده میشود تا جدایش قطعه تسهیل گردد.

2) فعالسازی سیستم خلا

- پمپ خلا شروع به کار کرده و هوای داخل قالب را تخلیه میکند.

- این کار فشار داخل حفره قالب را کاهش داده و احتمال محبوس شدن گازها در مذاب را کم میکند.

- فشار داخل قالب معمولاً به محدوده 10 تا 50 میلیبار کاهش مییابد.

3) تزریق فلز مذاب به داخل قالب

- فلز مذاب (آلومینیوم، منیزیم، روی و…) در دمای مناسب داخل سیلندر تزریق (Injection Chamber) قرار میگیرد.

- پیستون تزریق، فلز مذاب را با سرعت بالا از طریق راهگاه و سیستم تغذیه وارد قالب میکند.

- سیستم خلا همزمان فعال است تا از ایجاد تلاطم و حبس هوا جلوگیری کند.

4) پر شدن کامل قالب و جلوگیری از مکهای گازی

- فلز مذاب بهطور یکنواخت در قالب پخش میشود و خلا کمک میکند تا هوای محبوس بهطور کامل خارج شود.

- از آنجایی که هوا و گازهای مزاحم وجود ندارند، سطح قطعه صافتر و ساختار داخلی آن متراکمتر خواهد بود.

5) انجماد و تشکیل قطعه

- پس از پر شدن قالب، مذاب شروع به سرد شدن و انجماد میکند.

- سیستم خنککاری (Cooling System) بهصورت کانالهای آب یا روغن، فرآیند انجماد را تسریع میکند.

- به دلیل نبودن گازهای محبوس، انقباض و ترکخوردگیهای داخلی به حداقل میرسد.

6) باز شدن قالب و خروج قطعه

- پس از تکمیل انجماد، قالب باز شده و پینهای پران (Ejector Pins) قطعه را از قالب جدا میکنند.

- قطعه بررسی میشود تا کیفیت سطحی و ساختاری آن تأیید شود.

7) عملیات تکمیلی و پرداخت نهایی

- در صورت نیاز، اضافات قطعه (مانند راهگاه و تغذیهها) جدا میشود.

- سطح قطعه ممکن است برای پرداخت بیشتر، سندبلاست یا ماشینکاری شود.

- در نهایت، قطعه برای کنترل کیفیت نهایی و بستهبندی آماده میشود.

کاربردهای ماشین دایکاست با خلا :

- تولید قطعات خودرو (بلوک سیلندر، سرسیلندر، قطعات گیربکس و…)

- ساخت قطعات هوافضا و صنعتی با استحکام بالا

- تولید قطعات ظریف و دقیق در صنایع الکترونیکی

سیستم مکش یا خلأ را برای ماشینهای سرد یا گرم می توان به کار برد،همان طور که در شکل صفحه بعد مشاهده می کنید یک نوع ماشین با محفظه تزریق گرم مجهز به سیستم مکش نشان داده شده است.قسمتی که قالب درآن قرار دارد دارای یک پوسته و واشر می باشد که پس از بسته شدن پرس رابطه قالب رابا هوای محیط بیرون کاملأ قطع می کند. در نتیحه هوای داخل قالب و سیستم تزریق را می توان کاملأ تخلیه نمود. پس از ایجاد خلأ پیستون تزریق و مسدود کنند مسیر تغذیه هر دو بالا رفته و مقدار از پیش تعیین شده ای از مذاب به داخل مجرای گردن غازی مکیده می شود.پس از آن پیستون تزریق،مواد رابا فشار داخل قالب می راند. در صورتی که طراحی گلویی وراهگاه قالب ودیگرفاکتورهای مهم رعایت گردند،قطعه تولید شده باروش فوق دارای کمترین حباب هوا و پرداخت نسبتأ خوب می باشد.روش ایجاد خلأ در دستگاه می تواند تمام عیوب را بپوشاند و یک قطعه خوب از قالب بیرون بیاورد.

ماشین دایکاست مجهز به سیستم خلا

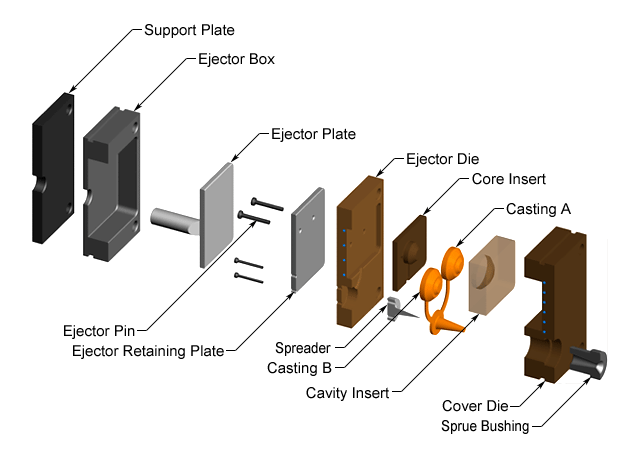

قالبهای دایکاست ( Die Casting Mold)

قالب دایکاست عبارت است از یک قالب دائمی فلزی بر روی یک ماشین ریخته گری تحت فشار که برای تولید قطعات ریختگی تحت فشار به کار میرود. این قالب دارای یک حفره است که شامل فضای داخلی با کناره ها و ابعاد قطعه مورد ریخته گری میباشد. هدایت کردن فلز مذاب به درون حفره قالب توسط کانالهایی انجام می شود که به آن سیستم مدخل تزریق – راهگاه – گلویی گفته میشود هر قالب دایکاست از دو قسمت تشکیل شده است تا بتوان قطعه را بعد از انجماد از حفره قالب بیرون آورد. اجزاء قالب دایکاست که با فلز ریختگی مذاب در تماس هستند از فولاد گرم کار و یا از آلیاژهای مخصوص نسوز و مقاوم در برابر تغییر دما ساخته می شوند. سایر اجزاء از جنس فولاد غیر آلیاژی با استحکامی متناسب با شرایط داده شده بارگذاری هستند.

ساختمان قالب:

در زیر جنبه های مهم طراحی قالب مورد بررسی قرار میگیرند

- تقسیم قالب

همانطور که ذکر شد هر قالب دایکاست به صورت دو تکه است، یعنی قالب از یک نیمه ثابت طرف تزریق(Fixed Half (Stationary Half) ) و یک نیمه متحرک طرف بیرون انداز(Ejector Half) تشکیل شده است. نیمه ثابت قالب نیمه تزریق (قالب) به کفشک ثابت ماشین ریخته گری تحت فشار مونتاژ می شود در حالی که نیمه متحرک قالب نیمه بیرون انداز قالب به کفشک متحرک محکم میشود. هر دو نیمه قالب در حالت آماده تزریق بسته هستند و با نیروی بسته نگهدارنده ای که از طرف ماشین ایجاد میگردد در حالت بسته نگه داشته میشوند. سطح تماس هر دو نیمه قالب سطح جدایش قالب نامیده میشود.

شکل زیر ساختمان یک قالب دایکاست را به طور شمائیک نشان می دهد. نیمه تزریق قالب اصولاً از دو جزء تشکیل شده است یکی صفحه قالب برای طرف تزریق و دیگری صفحه مونتاژ پشت آن جهت محکم کردن به کفشک پشتی ماشین مثلاً توسط بستهای روبند. نیمه بیرون انداز یا متحرک قالب همیشه به یک بیرون انداز قطعه تزریقی مجهز میباشد برای این منظور یک گیرنده قالب مناسبی در پشت نیمه متحرک قالب پیش بینی شده است که میتواند به عنوان مثال از یک صفحه مونتاژ با دو عدد زوار به عنوان قطعات فاصله انداز تشکیل شده باشد، به طوری که از این طریق فضای کافی برای ساخت صفحه پران و صفحه پشت بند پران با پینهای مونتاژ شده پران در آنها در جهت بسته شدن قالب به وجود آید چندین پیچ به عنوان مغزی کششی از میان زوارها صفحات مونتاژ را به هم متصل میکنند. شکل نشان داده شده زراین موضوع را نشان میدهد و در شکل زیر چند مثال جهت اتصال نیمه متحرک قالب مشاهده میشود. برای قالبهای کوچکتر میتوان به جای زوارها از قطعات فاصله انداز استوانه ای یا جعبه بیرون انداز از جنس چدن خاکستری یا فولاد ریختگی به صورت قطعه استاندارد نیز استفاده نمود. هر ماشین ریخته گری تحت فشار دارای یک واحد پران جهت عمل کردن قسمت پران سمت قالب میباشد.

2) پین و بوش های راهنما(pin and bush guide)

برای باز و بسته کردن قالب تحت فشار بایستی هادیهایی در نظر گرفته شوند تا تطبیق دقیق هر دو نیمه قالب به درستی انجام گیرد برای این منظور، همانطور که در شکل نشانداده شده است. از پینها و بوشهای راهنما استفاده میشود. پینهای راهنما در صفحه ثابت قالب در سمت تزریق قرار داده میشوند در حالیکه نیمه متحرک سمت بیرون انداز به بوشهای راهنمای مربوطه مجهز می گردد.

طول راهنمای پینها بایستی قدری بزرگتر از حداکثر عمق اندازه گیری شده از سطحجدایش برای حفره قالب باشد برای هدایت مطمئن مجموعاً چهار بین راهنما لازم می باشد که در نزدیکی چهار گوشه سطح جدایش قرار داده میشوند برای اجتناب از اشتباه در مونتاژ دو نیمه قالب میتوان یکی از پینهای راهنما را با با قطر بزرگتری انتخاب نمود و با اینکه به طور غیر متقارن قرار داد.

3) پینهای پران Ejector Pins))

پینهای پران،قطعه تزریق شده را از قالب جدا می کنند.تعداد پینهای پران ومحل آنها باید به طریقی باشد تا در اثر پران شدن پیچشی در قطعه به وجود نیاید.از طرف دیگر محل آنها بایدطوری باشدکه در شکل ظاهری قطعه تولیدشده اثرنامطلوب به جانگذارد.این پینهای پران پس ازعمل دوباره به جای خودبازگشته وقالب آماده تزریق بعدی می شود.

مارک های پران بر روی قطعه دایکاست

قالب دایکاست باید طوری طراحی گردد که پس از باز شدن دو نیمه آن،قطعه از قالب جدا شود.اگر برای نیمه متحرک قالب شیب کافی در نظر گرفته نشود وقالب خوب پرداخت نشده باشد ویا نیمه متحرک آن آسیب دیده باشد،امکان دارد قطعه در مرحله پران به سطح قالب بچسبد .همچنین قطعه پس از انجماد در قالب هنوز داغ است وممکن است در اثر فشار پینهای پران کمی تغییر شکل دهد. برای آنکه،این تغییر شکل حداقل باشد،اولأ قطعه باید شیب کافی داشته باشد،وثانیأ در محلهایی از قالب که قطعه در آن منقبض می شود باید پین به تعداد مورد نیاز قرارداده شود وبرای آنکه به قطعه آسیبی نرسد،باید برای آن برجستگی مناسب پران در نظر گرفت.سرباره گیرها مکانهای خوبی برای وارد کردن ضربه پینهای پران هستند.لذا با اضافه کردن سرباره گیر به طرح قالب می توان به پران قطعه کمک کرد.

4) ماهیچه ها یا نرگی قالب ( Core )

ماهیچه ها به دو نوع کل تقسیم میشوند:

1)مغزیها و ماهیچه های ثابت Core) Fixed)

با توجه به اینکه یک قالب دایکاست تحت تأثیر تنشهای حرارتی بالایی قرار می گیرد. بایستی هر جزئی از قالب که با فلز ریختگی مذاب در تماس است از فولادهای گرم کار و با آلیاژهای مخصوص و مقاوم در برابر تغییرات دما ساخته شده باشد این فولادهای قالب و مواد مخصوص به خاطر عناصر آلیاژی موجود در آنها و روش تولید مخصوص آنها گرانتر از فولادهای غیر آلیاژی هستند. به علاوه بایستی این فولادها تا جائیکه به فولادهای قالب مربوط میشود تحت یک سلسله عملیات حرارتی قرار گیرند. از این جهت سعی میشود که در مصرف فولادهای قالب و آلیاژهای مخصوص تا حد امکان صرفه جویی شده و قطعات ساخته شده از این مواد را در داخل صفحات قالب قرار دهند مفهوم مغزی هم از این جا ناشی میشود.

به این ترتیب صفحات قالب مربوط به هر دو نیمه قالب به عنوان قابی هستند که مغزیهای قالب از جنس مواد مقاوم در برابر حرارت را در خود جای میدهند. قاب قالب معمولاً از فولاد ساختمانی غیر آلیاژی با استحکام کششی حدود N/mm 2600 تا N/mm 2700 ساخته می شود و برای مغزیها اندازه ای در نظر گرفته میشود تا محدوده های مربوط به راهگاه گلویی و حفره قالب را در خود جای داده و سهمی هم از سطح جدایش قالب را به عهده بگیرد.

با وجود این چون از طرف دیگر صفحات قالب سطح جدایش را نیز تشکیل می دهند و بایستی تحت تأثیر نیروی شدید بسته نگهدارنده فشارهای سطحی و قابل توجهی را دریافت کنند، غالباً از فولادهای گرم کار تولید و بهسازی میشوند. به علاوه با مغزی میتوان اشکال پیچیده حفره قالب را بدون اجبار به ماشینکاری درون صفحه قالب ایجاد نمود. این امر قبل از هر چیز کار ساخت قالب و همچنین عملیات حرارتی را آسان میکند و علاوه بر آن میتوان در صورت لزوم مغزی را به صورت ترکیبی از چندین قسمت در نظر گرفت در این مورد بیشتر کاهش هزینه در قالبسازی مورد نظر است تا صرفه جویی در مصرف فولاد قالب به علاوه مغزیها قابل تعویض هستند و این امر کار تمیزکاری تعمیر و نگهداری قالب را آسان می کند.

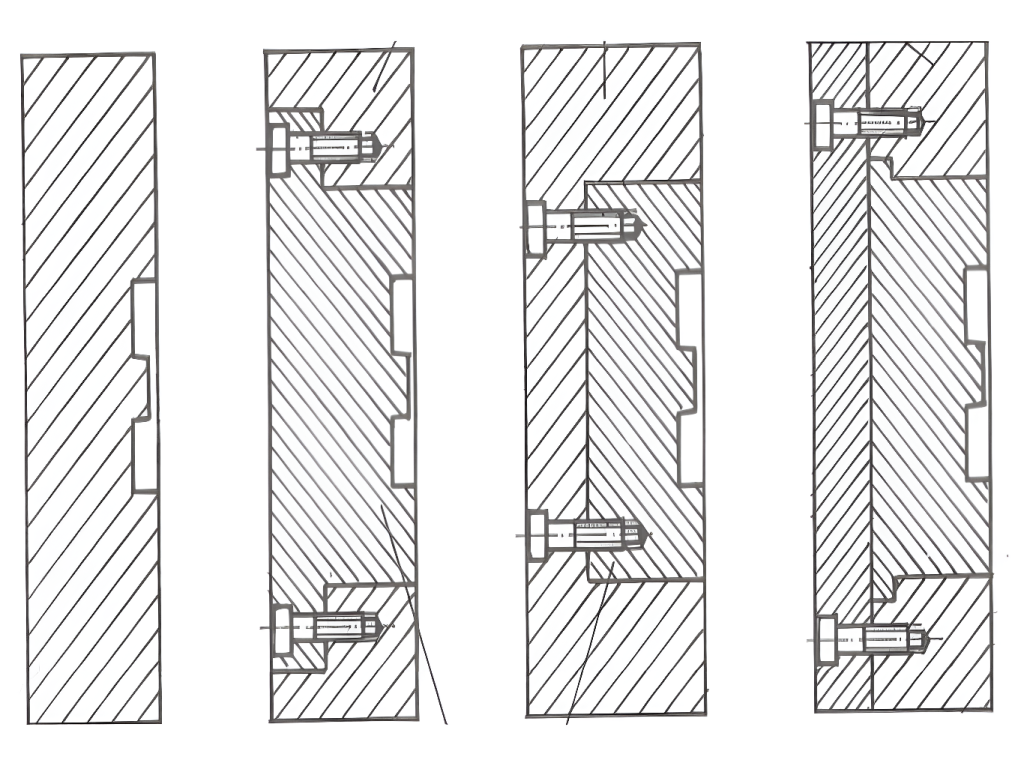

در شکل زیر چهار نوع ممکن برای صفحه قالب نشانداده شده است. در اولین نمونه صفحه قالب یا حفره آن تماماً از فولاد گرم کار ساخته میشود. این روش برای قالبهای کوچک و قطعات ریختگی با طراحی ساده مقرون به صرفه میباشد. در نمونه دوم یک مغزی در داخل صفحه قالب جاسازی و به آن پیچ میشود. خود صفحه قالب فقط یک قاب چهارچوب شکل است که پایداری آن تحت تأثیر تنشهای حرارتی برای مغزیهای بزرگتر خواسته های مورد نظر را همیشه برآورده نمی کند.

نحوه بستن ماهیچه ها

2) ماهیچه های متحرک (Slide or Slide Core)

جهت شکل دادن سوراخها حفره ها بریدگیهای ندید سطوح برجسته ، خرکها و با پره هایی که در امتداد بسته شدن قالب قرار ندارند به ماهیچه های متحرک نیاز میباشد. این ماهیچه ها می توانند هم در طرف نیمه تزریق و هم در طرف نیمه بیرون انداز قالب تعبیه گردند. در صورتی که ماهیچه ها در طرف نیمه تزریق قرار داشته باشند بایستی آنها را بعد از تزریق و انجماد و در حالتی که قالب هنوز بسته است آزاد نمود تا قطعه ریختگی هنگام باز شدن قالب توسط نیمه بیرون انداز گرفته شود. ماهیچه های متحرکی که در طرف نیمه بیرون انداز نصب شده اند، بایستی بر حسب شرایط قطعه کار قبل ازهنگام و یا بعد از باز شدن قالب و در هر صورت پیش از بیرون اندازی به بیرون کشیده شوند.

بنابراین ماهیچه های متحرک بایستی قبل از تزریق وارد قالب شده و بعد از تزریق مجدداً آزاد، یعنی از قطعه ریختگی بیرون آورده شوند. برای این منظور از تجهیزات بیرون کشیدن مکانیکی و یا هیدرولیکی ماهیچه استفاده میشود که به آن ماهیچه کش نیز گفته می شود.

شکل زیر نمونه ای از ترتیب قرار گرفتن ماهیچه های متحرک را در طرف نیمه تزریق قالب نشان می دهد. این ماهیچه ها میتوانند در صفحه قالب یعنی پشت سطح جدایش قالب و یا در سطح جدایش بلغزند در هر حال ماهیچه های متحرک به یک راهنمای لغزشی نیاز دارند. که به طور دقیق ماشینکاری شده باشد ماهیچه هایی که پشت سطح جدایش قالب حرکت می کنند، معمولاً دارای یک میل راهنمای استوانه ای هستند ایمن کردن ماهیچه ها در برابر پیچش در صورت لزوم توسط یک پین راهنما که در داخل یک شیار طولی قرار دارد و یا یک گوه راهنما صورت میگیرد. بر عکس ماهیچه هایی که در سطح جدایش می لغزند و کشویی نام دارند، به یک شیار هادی – شکل مجهز می باشند.

سیستم راهگاهی:

سیستم راهگاهی شامل راهگاهها ((Runner،ورودیها به گلویی تزریق،گلوییهای تزریق(Gate) ،سرباره گیرها Overflows ) )،هواکشها Venting System ) ) واجزای خنک کننده قالب Cooling System ) ) می باشد. مهمترین عامل در تولید مطلوب یک قطعه طراحی صحیح سیستم راهگاهی قالب دایکست است. بدین منظور باید نکات زیر رعایت شود:

1.در طول مدت پر کردن حفره قالب ،جریان مذاب باید در هر مرحله تزریق یکنواخت باشد.

2.در یک سیستم راهگاهی مناسب باید اکسیدها وروغن روی سطح حفره ودیگر ناخالصیهای همراه مذاب در جایی خارج از قطعه به نام سرباره گیرها جمع آوری شود.

3.باید از اغتشاش مذاب در حرکت به درون حفره قالب جلوگیری شود.

برای کاهش انقباض قطعه،باید در سیستم راهگاهی،تغذیه کافی در نظر گرفته شود.

سیستم راهگاهی باید از حبس هوا در قطعه ودر نتیجه ایجاد خلل وفرج درآن جلوگیری کند و بر زمان پر شدن حفره قالب تأثیر نامطلوب نداشته باشد.زمان پر شدن قالب توسط این عوامل تعیین میشود:ضخامت قطعه، نوع فلزمذاب،درجه حرارات مذاب، درجه حرارت قالب،شکل قطعه،پیچیدگی قالب وحجم قطعه.

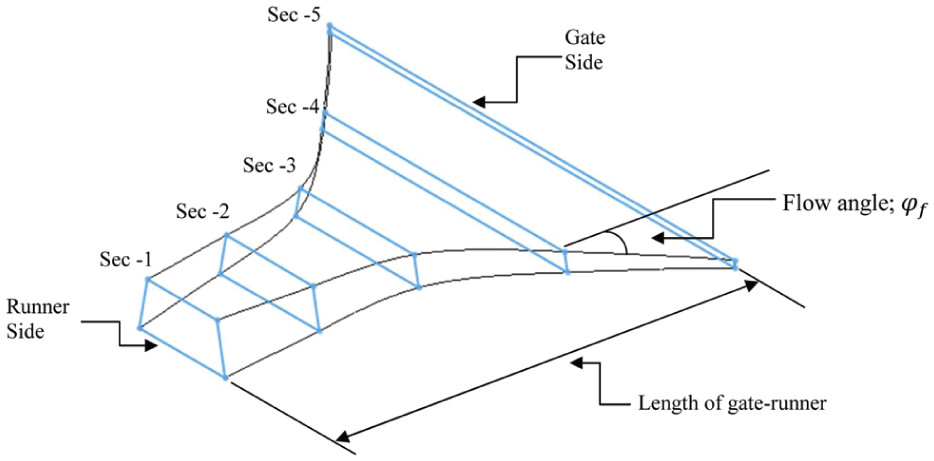

راهگاه( Runner )

در اکثر طرحها، راهگاه در نیمه متحرک قالب ماشینکاری می شود ونیمه ثابت وجه مسطح آن را تشکیل می دهد. سطح مقطع راهگاه معمولأ تا رسیدن به گلویی تزریق ثابت باقی می ماند وتنها امکان دارد در ورودی به گلویی تزریق، عمق آن کاهش یافته وبه پهنای آن اضافه شود. به طورکلی عمق وپهنای راهگاهها به حجم مذاب تزریق شده بستگی دارد. همچنین تغییردر شکل راهگاهها می تواند سرعت مذاب را در ورود به حفره قالب کاهش یا افزایش دهد.(شکل راهگاهها باید به نحوی باشد که از چرخشی شدن حرکت مذاب جلوگیری کند،زیرا حرکت چرخشی مذاب درراهگاهها به حبس شدن هوای موجود در این قسمت در درون مذاب کمک می کند).

کانال تغذیه در نیمه متحرک قالب فرزکاری میشود در صورتی که گلویی با توجه به مفید بودن آن و طراحی قطعه در نیمه متحرک طرف بیرون انداز یا در نیمه ثابت طرف تزریق قالب پیش بینی می شود. در این حال مهم آنست که جریان فلز تا جایی که امکان دارد در اولین لحظات تزریق به سمت دیواره قالب و یا ماهیچه ای پرتاب نشود.

انواع ممکن طراحیهای کانال و گلویی تزریق در شکل های زیرمشاهده میشود. اکثراً از گلویی مستقیم ( گلویی دم ماهی شکل شکل) کانال مماسی با گلویی جانبی استفاده میشود که بعداً درباره آن و به ویژه درباره نوع دو طرفه کانال مماسی بیشتر صحبت خواهد شد در کانال مستقیم گذر از کانال به گلویی تزریق بدون تغییر در عرض کانال صورت میگیرد. از نظر اصول سیالات گلویی دم ماهی که گونه های متفاوتی از آن موجود میباشد مناسبتر است. از زمانی که کانال مماسی دو طرفه در این اواخر رایج شده است گلویی T- شکل کمتر مورد استفاده قرار میگیرد در کانال مماسی، سطح مقطع کانال به سمت انتهای آن کاهش یافته و انشعاب گلویی آن از پهلو صورت میگیرد.

راهای خروج هوای داخل حفره Venting System ) )*

این راهها در واقع مجاری خروج هوای داخل حفره می باشند.همچنان که هوای داخل حفره خارج می شود و مذاب جایگزین آن می گردد.

برای خروج هواچند روش وجود دارد:

1.ایجاد فضای مناسب در نقاط مناسب در صفحه جدایش قالب

2.ایجاد شکافهایی در قسمتهای متحرک قالب

3.ایجاد لقی مناسب در پینهای پران

4.ایجاد لقی مناسب در کشوییها

سرباره گیرها( Overflows )

در اغلب قطعات دایکاست شده حفره قطعه به حفره های سرباره گیرمتصل می شود و پس از خارج شدن قطعه سرباره از آن جدا می شوند .

سرباره گیرها وظایف مهم زیر را عهده دار هستند:

1.مواد مذابی که در ابتدا وارد حفره می شوند و معمولا قدری سردتر هستند و احتمالا اکسید شده اند وارد سرباره گیرها شده واثرات سوءتزریق سرد روی قطعه به وجود نمی آید. هوای داخل حفره از این محلها خارج شده وبه پر شدن بهتر حفره کمک می کنند.

2. وجود سرباره گیرها وزن ظاهری تزریق رابالا می برد و نتیجتأ در مورد قطعات کوچک درجه حرارت مناسب را در قالب به وجود آورده و کارکردن با قالب سرد اجتناب می شود.

3.در مورد قطعاتی که لزومأ باید اثرات پین پران روی آنها نباشد این سرباره گیرها به عنوان محلهای پین پران مورد استفاده قرار می گیرند.

منابع:

1. طراحی وساخت قالبهای دایکاست

مولف:( (Brunhuber

2. ریخته گری تحت فشار(دایکاست)

ترجمه وتدوین:دکتر محمود فرزین، مهندس محمدرضا اشرف

3. “Fundamentals of Die Casting Mold Design” – اصول طراحی قالب دایکاست

4. “Design and Components of High-Pressure Die Casting Molds” – طراحی و اجزای قالبهای دایکاست تحت فشار

5. Complete Casting Handbook””