انواع دستگاه های CNC

انواع دستگاه های CNC

- مقدمه

دستگاههای CNC (کنترل عددی کامپیوتری) ابزارهای پیشرفتهای هستند که با استفاده از رایانه، عملیات ماشینکاری را با دقت و سرعت بالا انجام میدهند. این دستگاهها در صنایع مختلفی مانند خودروسازی، هوافضا، جواهرسازی و تولید مبلمان به کار میروند. با برنامهریزی دقیق، دستگاههای CNC قادر به برش، حکاکی و شکلدهی مواد متنوعی همچون فلز، چوب، سنگ و پلاستیک هستند. استفاده از این فناوری، دقت بالا، کاهش خطا و افزایش بهرهوری را در فرآیندهای تولیدی به همراه دارد. این دستگاهها بر اساس نوع عملیات و مواد مورد استفاده به دستههای مختلفی تقسیم میشوند:

دستگاههای CNC برش سنگ: معمولاً از دستگاههای فرز برای کندهکاری و برش سنگ استفاده میشود.

دستگاههای CNC برش چوب: این دستگاهها برای برش چوب و امدیاف به کار میروند و اغلب از فرزهای CNC استفاده میکنند.

دستگاههای CNC برش فلز: شامل روتر، پلاسما، لیزر، فرز، هوابرش و واترجت هستند که برای برش فلزات مختلف به کار میروند.

دستگاههای CNC برش چرم و پارچه: دستگاههای فرز و لیزر برای برش چرم و پارچه مورد استفاده قرار میگیرند.

دستگاههای CNC حکاکی و منبتکاری: این دستگاهها برای حکاکی و منبتکاری روی موادی مانند فلز، سنگ، شیشه و چوب استفاده میشوند.

- اهمیت ماشینهای CNC

اهمیت ماشین های CNC

ماشینهای CNC (کنترل عددی کامپیوتری) نقش حیاتی در صنایع مدرن ایفا میکنند. این دستگاهها با دقت و تکرارپذیری بالا، امکان تولید قطعات پیچیده با ابعاد دقیق را فراهم میسازند. اتوماسیون فرآیند تولید توسط ماشینهای CNC، خطاهای انسانی را کاهش داده و بهرهوری را افزایش میدهد. علاوه بر این، استفاده از این فناوری منجر به کاهش ضایعات مواد و هزینههای تولید میشود. انعطافپذیری در طراحی و توانایی تولید قطعات متنوع، از دیگر مزایای ماشینهای CNC است که به صنایع مختلف امکان پاسخگویی سریع به نیازهای بازار را میدهد. عمدتاً می توان CNC هارا بر اساس روش تولید به دوسته افزایشی و کاهشی تقسیم کرد:

CNC کاهشی (Subtractive CNC) : در این روش، ماده اولیه (مانند فلز، چوب، پلاستیک، سنگ و غیره) از طریق فرایند های برش، تراش، سوراخکاری، یا فرزکاری حذف میشود تا شکل نهایی قطعه به دست آید.

CNC افزایشی (Additive CNC) : در این روش، قطعه با افزودن لایهبهلایه ماده ساخته میشود. برخلاف روش کاهشی که مواد را حذف میکند، در اینجا مواد به صورت کنترلشده اضافه میشوند تا شکل نهایی ایجاد شود. که پرینترهای سهبعدی از این روش برای تولید استفاده میکنند.

- انواع ماشین های CNC

ماشینهای CNC در انواع مختلفی وجود دارند که هر یک برای کاربردهای خاصی در تولید و ماشینکاری طراحی شدهاند. انواع اصلی این ماشینها شامل فرزها ، دستگاههای تراش، روترها، ماشین های سنگزنی، برش لیزری، ماشینهای تخلیه الکتریکی (EDM) ، دستگاه های برش واترجت و پرینتر های سه بعدی میشوند. درک قابلیتها و کاربردهای هر یک از این ماشینها برای انتخاب نوع مناسب جهت انجام یک وظیفه مشخص بسیار مهم است.

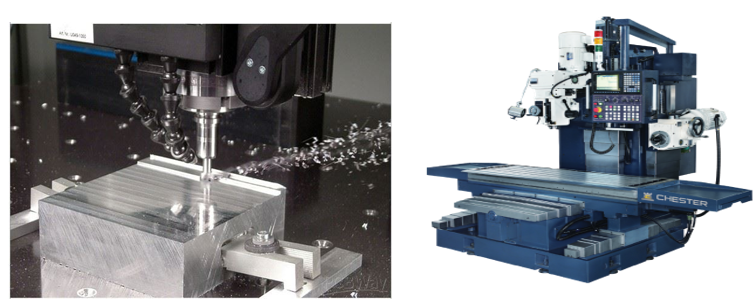

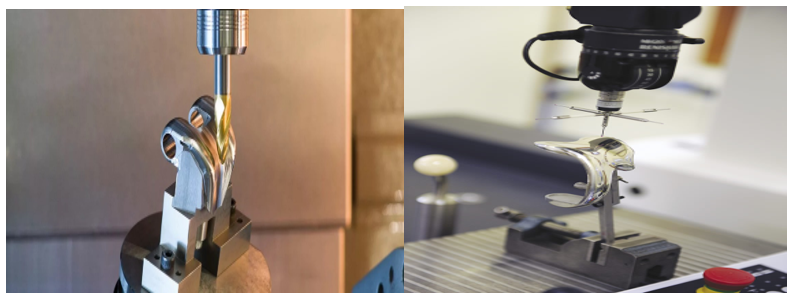

- ماشینهای فرزCNC (CNC Milling Machines)

ماشین های فرز یکی از پرکاربردترین ماشین های CNC هستند که عمدتاً برای براده برداری از روی قطعه کار طراحی شدهاند. این ماشینها قادر به انجام برشهای پیچیده با دقت بالا بوده و میتوانند قطعات پیچیدهای را تولید کنند.

در ماشینهای فرز، قطعه کار معمولاً روی یک میز سوار میشود، در حالی که ابزار برش دوار بر روی سطح آن حرکت کرده و عملیات براده برداری را انجام میدهد. این حرکت میتواند به صورت افقی یا عمودی و چرخشی باشد و امکان برش اشکال مختلف را فراهم کند.

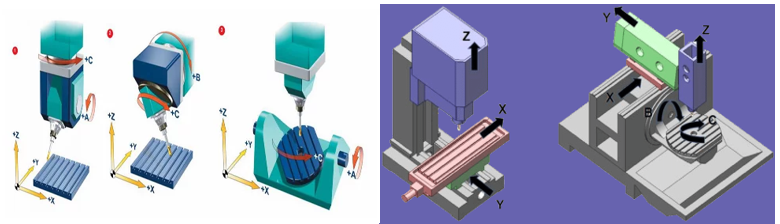

نوع رایج این دستگاه ها بصورت سه محوره حرکت خطی هستند که محور های (X): به چپ و راست، (Y): به جلو و عقب، (Z): به سمت بالا و پایین حرکت میکنند و در فرزCNCهای چند محوره که برای کاربرد های خاص هستند محور های چرخشی B و C را نیز مشاهده میکنیم.

ماشینهای فرز در صنایعی که به قطعات دقیق نیاز دارند، مانند صنعت خودروسازی و هوافضا، بسیار ضروری هستند.

ویژگیها و عملکرد ماشینهای فرز CNC در دامه آورده شده است:

- حرکات چندمحوره: در ماشینهای فرز CNC، معمولاً حرکت ابزار فرز در چند جهت مختلف (معمولاً سه یا پنج محور) انجام میشود. این امکان را به دستگاه میدهد که قطعات پیچیدهتری با دقت بالا تولید کند. حرکتهای محوری معمولاً در محورهای X، Y و Z انجام میشود و در برخی دستگاهها میتوانند به صورت چرخشی نیز انجام شوند.

- دقت بالا و تکرارپذیری:دستگاههای فرز CNC قادرند عملیات را با دقت میکرونی انجام دهند. این دستگاهها به گونهای طراحی شدهاند که تکرارپذیری بالایی داشته باشند و بتوانند بدون خطا قطعات یکسانی تولید کنند.

- برنامهریزی و کنترل کامپیوتری:عملیات فرزکاری بهوسیله نرمافزارهایCAD ( Computer-Aided design- طراحی به کمک کامپیوتر) و CAM (Computer-Aided Manufacturing – ساخت به کمک کامپیوتر) طراحی و G-CODE گیری میشود. این طراحیها به دستگاه CNC منتقل میشوند تا بر اساس آنها حرکتها و عملیات دقیق انجام گیرد.

- تنوع عملیات:ماشینهای فرز CNC قادرند عملیات متنوعی مانند برش، سوراخکاری، دندانهزنی، فرزکاری پیچیده، حکاکی، و شیارزنی را انجام دهند. به همین دلیل این دستگاهها در تولید قطعات مختلف با اشکال پیچیده و دقیق کاربرد دارند.

- تنظیمات دقیق:این دستگاهها به اپراتور این امکان را میدهند که عمق برش، سرعت ابزار، و دیگر پارامترها را با دقت بسیار بالا تنظیم کنند، به طوری که قطعات بهطور کاملاً مطابق با نیازهای دقیق طراحی شده ساخته شوند.

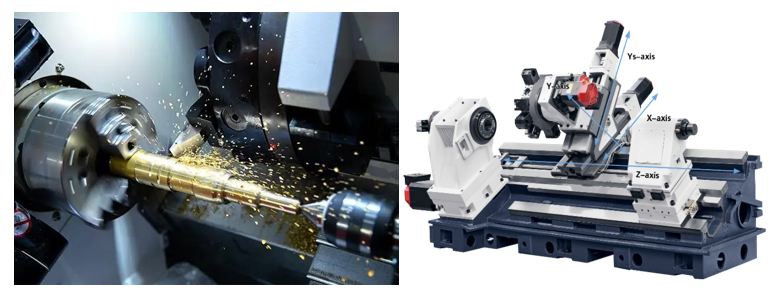

- دستگاههای تراش CNC (Lathes)

دستگاههای تراش CNC (کنترل عددی کامپیوتری) نسخه پیشرفتهای از دستگاههای تراش سنتی هستند که با استفاده از سیستمهای کامپیوتری، عملیات تراشکاری را به صورت خودکار و با دقت بالا انجام میدهند. این دستگاهها برای تراش قطعات پیچیده و دقیق از مواد مختلف، به کار میروند و در مقایسه با دستگاههای دستی یا نیمهخودکار، دقت و سرعت

بسیار بیشتری دارند.

ویژگیها و عملکرد دستگاههای تراش CNC

- دقت و تکرارپذیری بالا: دستگاههای تراش CNC قادرند قطعات را با دقت میکرونی تولید کنند و تکرارپذیری بسیار بالایی دارند. این ویژگی باعث میشود که برای تولید قطعات دقیق و پیچیده که به تلورانس های کم نیاز دارند، مناسب باشند.

- برنامه نویسی: در تراشهای CNC، برنامهنویسی با استفاده از G-CODEها صورت میگیرد که به دستگاه دستور میدهند تا حرکت ابزارهای برش و سرعت چرخش قطعه کار را کنترل کند. این کدها از طریق نرمافزارهایی مانند CAD/CAM طراحی و تولید میشوند.

- تنوع عملیات: دستگاههای تراش CNC میتوانند عملیات مختلفی مانند سوراخکاری، تراشکاری خارجی و داخلی قطعه، فرم دهی، پیچ زنی و حتی عملیات پیچیدهتر مانند برش دندانهدار و شیارزنی را انجام دهند.

- سرعت بالای تولید: به دلیل اتوماسیون بودن و کنترل دقیق سرعت و عمق برش، دستگاههای تراش CNC قادر به تولید قطعات با سرعت بالاتر نسبت به دستگاههای تراش دستی هستند.

- کاهش خطا و افزایش کیفیت: به دلیل برنامهریزی دقیق و خودکار، خطای انسانی در این دستگاهها به حداقل میرسد و در نتیجه کیفیت قطعات به طور چشمگیری افزایش مییابد.

- روترها

روترهای CNC برای برش و شکلدهی موادی مانند چوب، پلاستیک و کامپوزیتها طراحی شدهاند. این دستگاهها عملکردی مشابه ماشینهای فرز دارند اما معمولاً برای مواد نرمتر بهینه شدهاند. روترهای CNC قادر به ایجاد طرحهای دقیق هستند و اغلب در صنایع نجاری، تابلوسازی و کابینتسازی به کار میروند. انواع روترهای CNC در ادامه آورده شده است:

- روترهای CNC چوب: این روترها مخصوص برش و حکاکی بر روی چوب و امدیاف طراحی شدهاند و در صنایع مبلمان، کابینتسازی و ساخت قطعات چوبی دقیق کاربرد دارند.

- روترهای CNC فلز: این دستگاهها برای برش فلزات نرم مانند آلومینیوم و مس طراحی شدهاند. این دستگاهها معمولاً دارای موتورهای قدرتمندتر و سیستمهای خنککننده برای کار با فلزات هستند.

- روترهای CNC ترکیبی: این دستگاهها قادر به کار با انواع مختلف مواد از جمله چوب، پلاستیک و فلزات هستند و در صنایع مختلف بهویژه در تولید قطعات پیچیده کاربرد دارند.

- روترهای CNC سنگ: این دستگاهها برای حکاکی و برش سنگ و مواد مشابه مانند گرانیت و مرمر طراحی شدهاند و در صنایع سنگبری و تزئینی بهکار میروند.

- برش لیزری (Laser Cutting)

برش لیزر CNC از پرتو لیزری بسیار متمرکز برای برش مواد با دقت بینظیر استفاده میکنند. این دستگاهها قادر به برش انواع مواد از جمله فلزات، پلاستیکها و چوبها هستند، بدون اینکه آسیب حرارتی قابل توجهی ایجاد کنند برش دقیق، سریع و تمیز را فراهم میکنند. CNC برش لیزری به طور گسترده برای برش انواع مواد از جمله فلزات، پلاستیکها، چوب، سنگ و حتی مواد نرمتر استفاده میشود.

ویژگیها و عملکرد برش لیزر CNCدرادامه آورده شده است:

- دقت بالا و برشهای تمیز: یکی از اصلیترین ویژگی های برش لیزر CNC دقت بسیار بالا و لبههای تمیز برش است. پرتو لیزر بسیار دقیق است و میتواند برشهایی با حداقل تلورانس تولید کند. این ویژگی باعث میشود که این روش برای تولید قطعات پیچیده و دقیق بسیار مناسب باشد.

- عدم تماس فیزیکی با قطعه کار: در برش لیزر، ابزار هیچگونه تماس فیزیکی با قطعه کار ندارد. این ویژگی باعث میشود که ساییدگی ابزار و خرابی قطعه کار کاهش یابد، به ویژه در مواردی که مواد بسیار سخت یا حساس به تغییرات دما هستند.

- تنظیمات خودکار و کنترل دقیق: ماشینهای برش لیزر CNC با استفاده از نرم افزار های مخصوص، عملیات برش را بهطور خودکار انجام میدهند. این دستگاهها قادر به انجام تنظیمات دقیق مانند قدرت لیزر، سرعت حرکت و مسیر برش هستند تا بهترین کیفیت برش حاصل شود.

- تنوع در مواد قابل برش: یکی از مزایای بزرگ برش لیزر CNC این است که میتواند طیف وسیعی از مواد مختلف مانند فلزات (آهن، استنلس استیل، آلومینیوم)، چوب، پلاستیک، کاغذ و حتی پارچه و چرم را برش دهد.

- سرعت بالا و کاهش زمان تولید: به دلیل سرعت بالای برش لیزر، این روش قادر است در زمان کوتاهتری نسبت به روشهای مکانیکی، قطعات دقیق و با کیفیت تولید کند.

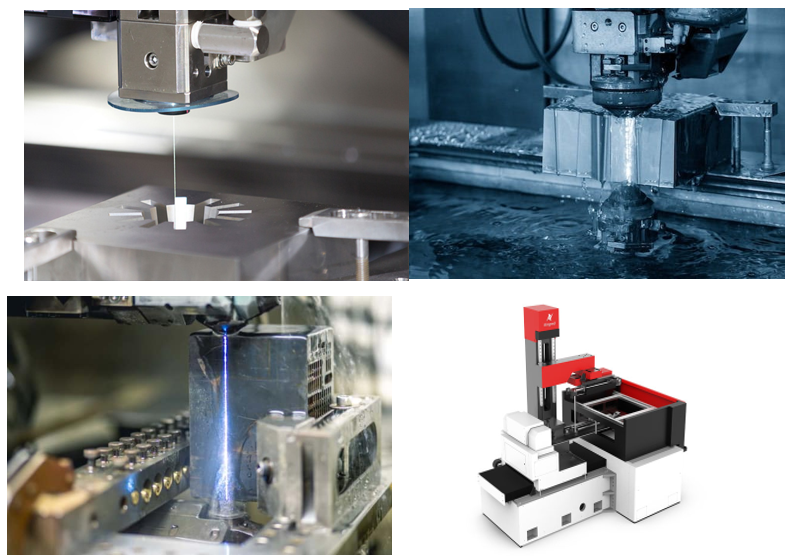

- ماشینهای تخلیه الکتریکی Electrical discharge machining-(EDM)

ماشینهای EDM با استفاده از جرقههای الکتریکی، مواد را از قطعه رسانا حذف می کنند. این فرآیند برای ایجاد اشکال پیچیده و تلرانس های بسیار ریز و بسیار موثر است. دو نوع اصلی از این ماشین وجود دارد: سیمی و غوطهور که در ایران از اسطلاح وایرکات و اسپارک استفاده میشود. در EDM سیمی (Wire cutting machine) از یک سیم در حال حرکت پیوسته برای برش استفاده میکند، در حالی که در EDM غوطهور (Sparking machine) از یک الکترود با شکل خاص برای ماشینکاری ماده استفاده میکند. EDM بهطور معمول برای ساخت قالبهای تزریق و قطعات ریخته گری استفاده می شود. ویژگیها و عملکرد ماشینهای EDMدر ادامه آورده شده است:

- بر اساس تخلیه الکتریکی: در ماشینهای EDM، بین الکترود (ابزار) و قطعه کار یک ولتاژ بالا ایجاد میشود. این ولتاژ باعث تخلیه الکتریکی و تولید جرقههایی میشود که ماده را ذوب کرده و تبخیر میکند.

- بدون تماس فیزیکی: ابزار و قطعه کار در تماس مستقیم نیستند، و این باعث میشود که فشار مکانیکی یا سایش بین ابزار و ماده وجود نداشته باشد. این ویژگی EDM را برای ماشینکاری مواد سخت و شکننده بسیار مناسب میکند.

- دقت بالا و قابلیت ماشینکاری مواد سخت: EDM میتواند با دقت بسیار بالا بر روی مواد سخت مانند فولاد سختشده، تیتانیوم و کاربید برش ایجاد کند، موادی که ماشینکاری آنها با روشهای سنتی دشوار است.

- محیط دیالکتریک: فرایند EDM در یک محیط دیالکتریک (مایعی با مقاومت الکتریکی بالا، معمولاً روغن یا آب مقطر) انجام میشود. این محیط به هدایت تخلیه الکتریکی کمک کرده و ذرات ماده حذفشده را شسته و خنک میکند.

- سرعت پایینتر نسبت به روشهای مکانیکی: فرایند EDM نسبت به روشهای سنتی مانند فرز یا تراش کندتر است، اما دقت بالاتری ارائه میدهد.

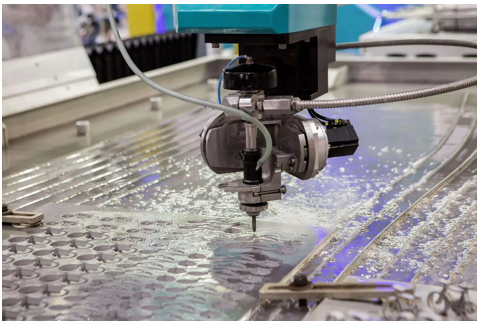

- دستگاههای برش واترجت

دستگاههای برش واترجت از یک جت آب با فشار بالا که مخلوط با مواد ساینده برای برش مواد مختلف استفاده میکنند. این روش بدلیل عدم ایجاد آسیب های حرارتی بسیار محبوب است ، بنابراین برای مواد حساس و ظریف مناسب است. دستگاه های واترجت قادر به برش انواع مختلف مواد از جمله فلزات، شیشه و کامپوزیتها هستند و معمولاً در کاربردهایی استفاده میشوند که دقت و یکپارچگی مواد اهمیت زیادی دارد .

ویژگیها و عملکرد واترجت CNC:در ادامه آورده شده است:

- برش با فشار آب بالا: واترجت CNC با استفاده از آب تحت فشار بسیار بالا (معمولاً بین 20,000 تا 90,000 پوند بر اینچ مربع یا PSI) مواد را برش میدهد. در برخی موارد، مواد ساینده مانند گارنت به جریان آب اضافه میشوند تا توانایی برش مواد سختتر مانند فلزات و سنگ افزایش یابد.

- کنترل نرم افزاری دقیق: این دستگاه توسط نرمافزارهای مخصوص CAD/CAMکنترل میشود و میتواند طرحهای پیچیده را با دقت بالا روی مواد اجرا کند.

- برش سرد: واترجت CNC یک فرایند برش سرد است، به این معنا که هیچ گرمایی در منطقه برش تولید نمیشود. این ویژگی از تغییرات حرارتی در مواد جلوگیری کرده و امکان برش موادی مثل شیشه و پلاستیک و … را فراهم میکند که به گرما حساس هستند.

- قابلیت برش مواد مختلف: واترجت میتواند طیف وسیعی از مواد را برش دهد، از جمله فلزات (فولاد، آلومینیوم، تیتانیوم)، پلاستیک، چوب، شیشه، سنگ، لاستیک و حتی مواد چندلایه.

- ضخامت قابل برش: واترجت CNC توانایی برش موادی با ضخامتهای متفاوت را دارد و حتی میتواند موادی تا ضخامت چند اینچ را با دقت برش دهد.

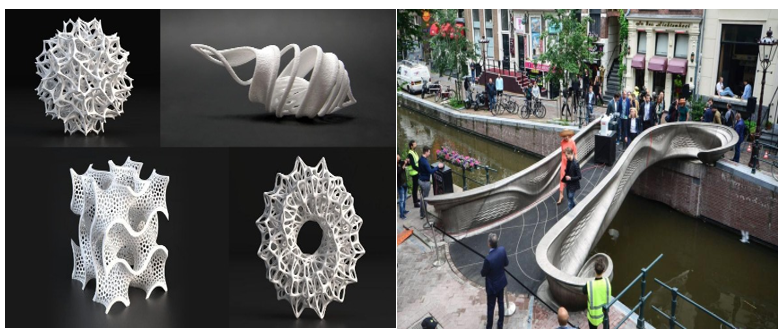

- پرینتر سهبعدی:

پرینتر سهبعدی فناوریای انقلابی در دنیای تولید و طراحی است که امکان تبدیل مدل های دیجیتال به اشیاء فیزیکی واقعی را فراهم میکند. این دستگاه ها از طریق روش های لایهبندی مواد مانند پلاستیک، فلز یا رزین، به صورت دقیق و با جزئیات بالا قطعات و محصولات را ایجاد میکنند.

از مهمترین مزایای پرینتر های سهبعدی میتوان به کاهش هزینه و سرعت بالا درتولید نمونه های اولیه، امکان ایجاد اشیاء با ساختارهای پیچیده اشاره کرد. این فناوری به مهندسین و طراحان اجازه میدهد تا طرح های خود را به سرعت به نمونه های ملموس تبدیل کنند و قبل از ورود به مراحل تولید انبوه، اصلاحات لازم را اعمال کنند.

پرینتر سهبعدی کاربردهای گستردهای در صنایع مختلف دارد؛ از تولید قطعات مهندسی در حوزه های خودروسازی، هوافضا و پزشکی گرفته تا استفاده در معماری، هنر و حتی صنایع غذایی. با پیشرفت فناوری و بهبود مواد مصرفی، انتظار میرود که نقش پرینتر های سهبعدی در تولید محصولات نهایی و کاربردی روز به روز افزایش یابد.

پل ساخته شده با تکنولوژی پرینتر سه بعدی در آمستردام

- کاربردهای ماشینهای CNC

کاربرد های ماشین های CNC

ماشینهای CNC (کنترلر عددی کامپیوتری) ابزارهایی پیشرفته هستند که از کامپیوتر برای کنترل حرکات و عملکرد ابزارهای صنعتی استفاده میکنند. کاربردهای آنها در صنایع مختلف عبارتاند از:

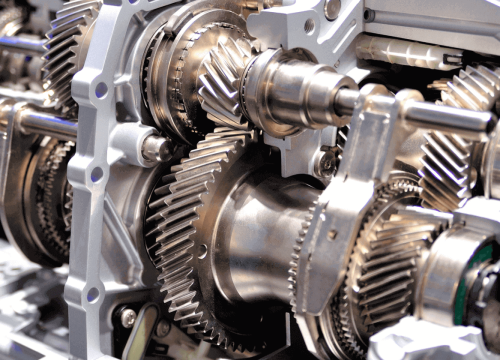

صنایع خودروسازی: تولید قطعات دقیق مانند موتور، چرخدنده و بدنه خودرو.

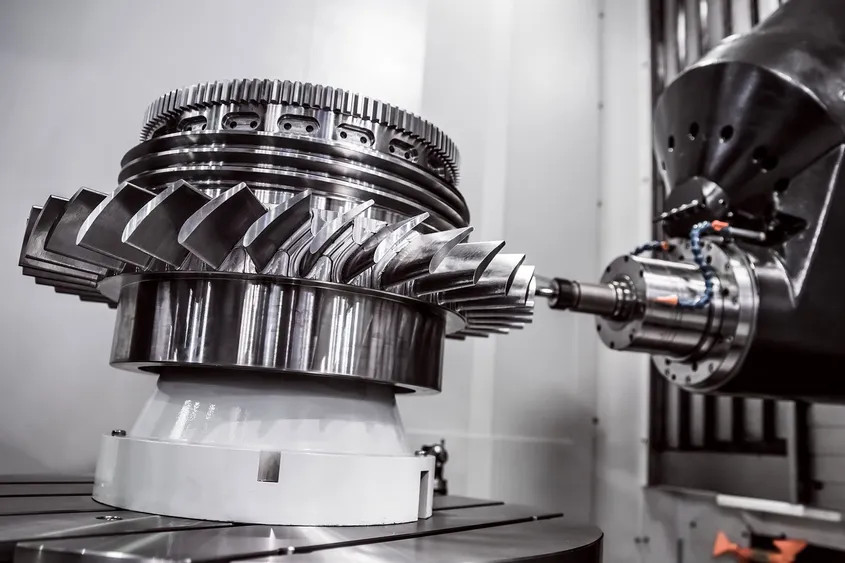

صنایع هواوفضا: ساخت قطعات حساس و پیچیده مانند پرههای توربین و اجزای بدنه هواپیما.

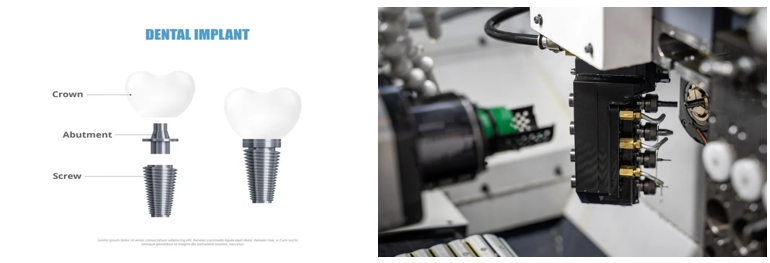

صنایع پزشکی: تولید تجهیزات پزشکی دقیق مانند ایمپلنتها و ابزارهای جراحی.

صنایع چوب و مبلمان: حکاکی و برش طرحهای پیچیده روی چوب.

صنایع جواهرسازی: ایجاد طرحهای ظریف و دقیق روی فلزاتی مانند طلا و نقره.

ماشینهای CNC دقت، سرعت و قابلیت تکرارپذیری بالا دارند و به کاهش خطا و افزایش بهره وری کمک میکنند.

- صنعت هوافضا

در بخش هوافضا، ماشینکاری CNC برای تولید قطعات با کیفیت بالا که استانداردهای سختگیرانه ایمنی و عملکرد را رعایت میکنند، بسیار حیاتی است. قطعات هواپیما، از اتصالات داخلی کوچک گرفته تا اجزای سازهای بزرگ، باید به الزامات کیفی دقیق پایبند باشند که این امر باعث میشود فناوری CNC در این زمینه ضروری باشد. ماشینکاری CNC هوافضا امکان ایجاد هندسههای پیچیده و ساختارهای سبک وزن که برای طراحی هواپیماهای مدرن ضروری هستند را فراهم میکند و به طور چشمگیری کارایی تولید و نوآوری را افزایش میدهد.

شرکتهای پیشرو در صنعت هوافضا مانند بوئینگ، ایرباس و لاکهید مارتین برای فرآیندهای پیشرفته تولید خود به ماشینآلات CNC تکیه میکنند.

- صنعت خودروسازی

برای تولید قطعات دقیق با تلرانسهای محدود استفاده میکند، مانند اجزای موتور، قطعات انتقال قدرت و عناصر شاسی. خودکارسازی ارائه شده توسط فناوری CNC به تولیدکنندگان این امکان را میدهد که این قطعات را به سرعت و با کارایی بالا تولید کنند، در حالی که خطای انسانی را به حداقل میرسانند. ماشینکاری CNC امکان ساخت نمونهسازی سریع را فراهم میکند که بهویژه در صنعت خودروسازی که تغییرات طراحی رایج است، مزیت بزرگی به شمار میآید.

- صنعت پزشکی

ماشینهای CNC بهطور گستردهای در زمینه پزشکی برای تولید ایمپلنتها و ابزارهای جراحی استفاده میشوند. این دستگاهها قادر به ساخت اشکال پیچیده از مواد زیست سازگار مانند تیتانیوم و کبالت-کروم هستند که اطمینان میدهد ایمپلنتها بهطور دقیق جا میخورند و بهطور مؤثری در بدن انسان عمل میکنند. علاوه بر این، فناوری CNC در ساخت تاج های دندانی، دستگاه های ارتوپدی و ابزارهای جراحی مختلف به کار میرود، که همه آنها نیاز به دقت و قابلیت اطمینان بالایی دارند.

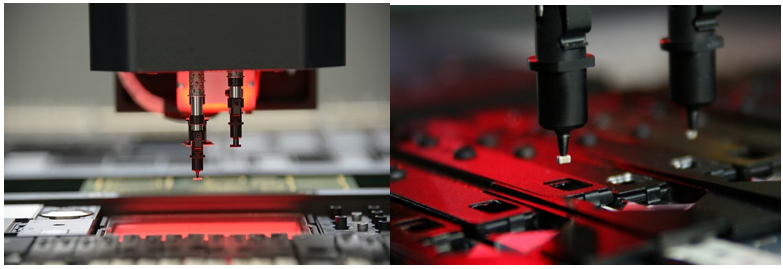

- صنعت الکترونیک

در حوزه الکترونیک، ماشینهای CNC نقش حیاتی در ساخت مدار های چاپی و قطعات دارند. این دستگاه ها برای فرزکاری و دریل کردن طبق الگوهای دقیق در مواد مختلفی مانند فیبر شیشهای و مس استفاده میشوند که برای ساخت مجموعه های الکترونیکی پیچیده ضروری هستند. سرعت و دقت ماشینکاری CNC به کاهش زمان تولید و بهبود کیفیت محصولات الکترونیکی کمک میکند.

- کاربردهای دیگر

علاوه بر این بخشهای کلیدی، ماشینهای CNC در زمینههای مختلف دیگری نیز کاربرد دارند، از جمله نجاری، فلزکاری و هنر و صنایع دستی. به عنوان مثال، دستگاههای CNC روتور برای برش، حکاکی و شکلدهی چوب و مواد دیگر استفاده میشوند و سطحی از جزئیات و یکنواختی را فراهم میکنند که دستیابی به آن با روشهای دستی دشوار است .

به طور کلی، تطبیق پذیری ماشینهای CNC با مواد و نیازهای طراحی مختلف، آنها را به یکی از ارکان فرآیندهای تولید مدرن در صنایع متعدد تبدیل کرده است.

- مزایای ماشینهای CNC

ماشینهای CNC مزایای زیادی دارند که باعث شدهاند در صنایع مختلف بهطور گسترده مورد استفاده قرار گیرند. مهمترین مزایای آنها عبارتاند از:

- دقت بالا: ماشینهای CNC توانایی تولید قطعات با تلرانس بسیار پایین و دقتی در حد میکرون را دارند. این ویژگی در صنایعی مانند هوافضا و پزشکی بسیار حیاتی است.

- تکرارپذیری: امکان تولید تعداد زیادی از قطعات با مشخصات کاملاً یکسان بدون کاهش کیفیت.

- بهره وری بالا: این ماشینها میتوانند به صورت 24 ساعته و بدون وقفه کار کنند و در نتیجه تولید را بهینه و زمان انجام پروژهها را کاهش میدهند.

- کاهش خطای انسانی: چون این ماشینها توسط نرم افزار های کامپیوتری کنترل میشوند، احتمال خطاهای انسانی به حداقل میرسد.

- انعطافپذیری: میتوان از ماشینهای CNC برای ماشینکاری مواد مختلف از جمله فلزات، پلاستیک، چوب و کامپوزیتها استفاده کرد. همچنین امکان تغییر سریع برنامه برای تولید قطعات متفاوت وجود دارد.

- کاهش هزینهها : با کاهش زمان تولید، کاهش خطا و نیاز کمتر به نیروی انسانی متخصص، هزینههای کلی تولید کاهش مییابد.

- ماشینکاری پیچیده: این ماشینها میتوانند طرحهای پیچیده و سهبعدی را که با ماشینهای سنتی امکانپذیر نیست، بهراحتی اجرا کنند.

- ایمنی بالا: به دلیل خودکار بودن فرآیند، خطرات ناشی از دخالت مستقیم انسان در کار ماشین به حداقل میرسد.

این مزایا باعث شده ماشینهای CNC جایگزین ابزارهای سنتی در بسیاری از صنایع شوند و بهرهوری را به طور چشمگیری افزایش دهند.

- چالشها و محدودیتها

ماشینهای CNC با وجود مزایای متعدد، با چالشها و محدودیتهایی نیز همراه هستند که میتوانند بر فرآیند تولید و بهره وری تأثیر بگذارند. مهمترین چالشها و محدودیتهای این ماشینها عبارتاند از:

- هزینه اولیه بالا: ماشینهای CNC قیمت بالایی دارند و سرمایهگذاری اولیه برای خرید دستگاهها و تجهیزات جانبی سنگین است. این موضوع بهویژه برای کسبوکارهای کوچک چالشبرانگیز است.

- نیاز به اپراتورهای متخصص: کار با ماشینهای CNC به دانش تخصصی در زمینه برنامهنویسی (مانند G-code)، تنظیمات ماشین و رفع اشکال نیاز دارد. استخدام و آموزش اپراتورهای ماهر میتواند پرهزینه باشد.

- تعمیر و نگهداری پیچیده: این ماشینها به دلیل پیچیدگی فناوری، نیازمند تعمیر و نگهداری دقیق و مداوم هستند. در صورت خرابی، هزینههای تعمیرات میتواند بالا باشد و زمان توقف ماشین باعث کاهش تولید شود.

- وابستگی به نرمافزار (CAD/CAM و G-code): ماشینهای CNC به شدت به نرمافزارهای طراحی و برنامهنویسی وابستهاند. این نرمافزارها شامل CAD (طراحی به کمک کامپیوتر) برای طراحی مدل سهبعدی و CAM (ساخت به کمک کامپیوتر) برای تبدیل طرحها به کدهای قابل اجرا (مانند G-code) هستند. اگر این نرمافزارها بهدرستی عمل نکنند، یا مشکلاتی در تبدیل فایلهای طراحی به G-code به وجود آید، عملکرد ماشین مختل میشود.

- چالشهای نرمافزاری: نرم افزار های کد کم میتواند گران قیمت و پیچیده باشد. از طرفی دیگر باید ورژن و نوع نرم افزار مورد استفاده با دستگاه سی ان سی سازگار باشد. بطور کلی اپراتور و برنامه نویس دستگاه باید آموزش های تخصصی لازم را گذرانده باشد.

- محدودیت در اندازه قطعات: ماشینهای CNC برای قطعاتی با ابعاد مشخص طراحی شدهاند و تولید قطعات بسیار بزرگ ممکن است نیازمند ماشینهای خاص و گرانقیمت باشد.

با مدیریت این چالشها و محدودیتها، میتوان از مزایای ماشینهای CNC به شکل بهینه بهرهبرداری کرد و آنها را در فرآیندهای تولیدی بهکار گرفت.