آزمونهای پلاستیک

1-مقدمه

پلاستیکها گروه وسیعی از مواد پلیمری هستند که به دلیل وزن کم، استحکام مناسب، مقاومت شیمیایی، قابلیت بازیافت و فرآیندپذیری بالا در صنایع مختلفی مانند خودروسازی، بستهبندی، پزشکی، ساختمانسازی والکترونیک کاربرد دارند. برای ارزیابی خواص و کیفیت پلاستیکها، آزمایشهای استانداردی انجام میشود که شامل بررسی ویژگیهای مکانیکی، حرارتی، فیزیکی، شیمیایی و الکتریکی آنها است. این آزمونها نقش کلیدی در کنترل کیفیت، تحقیق و توسعه و تعیین مناسبترین نوع پلاستیک برای کاربردهای خاص دارند. درادامه به معرفی انواع این آزمون ها میپردازیم:

1-1-آزمونهای مکانیکی و فیزیکی

این آزمایشها برای بررسی مقاومت پلاستیکها در برابر نیروها و بارهای مختلف انجام میشوند. برخی از مهمترین آزمونهای مکانیکی عبارتاند از:

- تست کشش (Tensile Test): اندازهگیری استحکام کششی، مدول یانگ و ازدیاد طول تا نقطه شکست که با دستگاه کشش (Tensile Testing Machine) طبق استاندارد ASTM D638انجام میشود که در بستهبندی، قطعات خودرویی، قطعات صنعتی کاربرد دارد.

- تست استحکام فشاری: (Compressive Strength Test) بررسی مقاومت پلاستیک در برابر فشارهای وارده اهمیت بالا در مواد ساختمانی، لولهها و بستهبندیهای مقاوم دارد.

- تست ضربه (Impact Test): بررسی مقاومت پلاستیک در برابر ضربه با روشهایی مانند ایزود (Izod) و چارپی (Charpy)طبق استاندارد ASTM D256 انجام میشود.

- تست سختی (Hardness Test): اندازهگیری مقاومت سطحی پلاستیک با روشهایی مانند راکول (Rockwell)، شور (Shore) و ویکرز (Vickers)

- تست سایشی: (Abrasion Resistance Test) بررسی میزان مقاومت پلاستیک در برابر سایش و فرسایشکهاهمیت بالا در کفپوشهای PVC، لولهها، چرخهای پلاستیکی و تجهیزات صنعتی دارد.

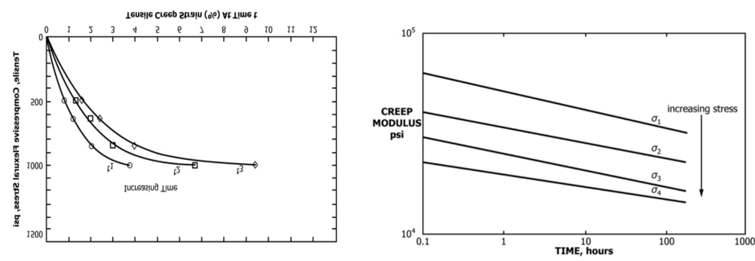

- تست خزش :(Creep Test)ارزیابی تغییر شکل پلاستیک تحت بار ثابت در طول زمان که اهمیت زیادی در طراحی قطعات باربر و صنعتی دارد.

- تست ترکخوردگی ناشی از تنش محیطی: (Environmental Stress Cracking – ESC) بررسی مقاومت پلاستیک در برابر ترکهای ناشی از تنش و مواد شیمیایی مهم در تولید بطریهای PET، لولههای پلیاتیلن و قطعات صنعتی اهمیت بسزایی دارد.

1-2-آزمونهای حرارتی و شیمیایی

این تستها رفتار پلاستیکها را در برابر دماهای مختلف بررسی میکنند:

- دمای نرمشدگی ویکات (Vicat Softening Temperature – VST):تعیین دمایی که پلاستیک تحت یک بار مشخص نرم میشود به عنوان مثال تست MFI برای بررسی قابلیت جریانیابی پلاستیک مذاب میباشد.

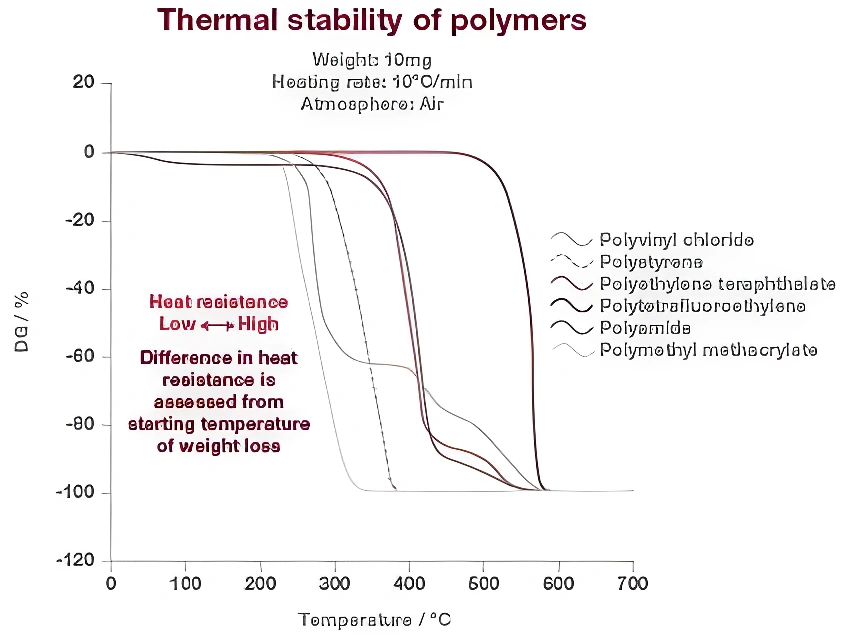

- تست پایداری حرارتی (Thermal Stability Test): بررسی مقاومت پلاستیک در برابر حرارت بالا بدون تخریب ساختار

- تست مقاومت شیمیایی (Chemical Resistance Test): بررسی واکنش پلاستیک در برابر مواد شیمیایی مانند اسیدها، حلالها و روغنها

- تست جذب آب (Water Absorption Test – ASTM D570): بررسی میزان جذب رطوبت پلاستیک که روی استحکام و ابعاد تأثیر دارد

اهمیت آزمونهای پلاستیکی

- کنترل کیفیت: این آزمونها امکان نظارت بر کیفیت تولیدات پلاستیکی را فراهم میکنند. از آنجایی که مواد پلاستیکی به طور گسترده در صنایع مختلفی مانند خودروسازی، بستهبندی، ساختمانسازی و الکترونیک به کار میروند، تضمین کیفیت آنها از اهمیت زیادی برخوردار است.

- بهینهسازی طراحی: آزمونهای پلاستیکی کمک میکنند تا طراحان مواد بتوانند ویژگیهایی مانند سختی، انعطافپذیری و مقاومت به سایش را بهینهسازی کنند تا محصولات نهایی کارآیی بهتری داشته باشند.

- مطابقت با استانداردها: برای بسیاری از صنایع، رعایت استانداردهای جهانی و ملی برای مواد پلاستیکی ضروری است. انجام آزمونهای پلاستیکی موجب میشود تا محصولات از نظر فنی و قانونی با استانداردها مطابقت داشته باشند.

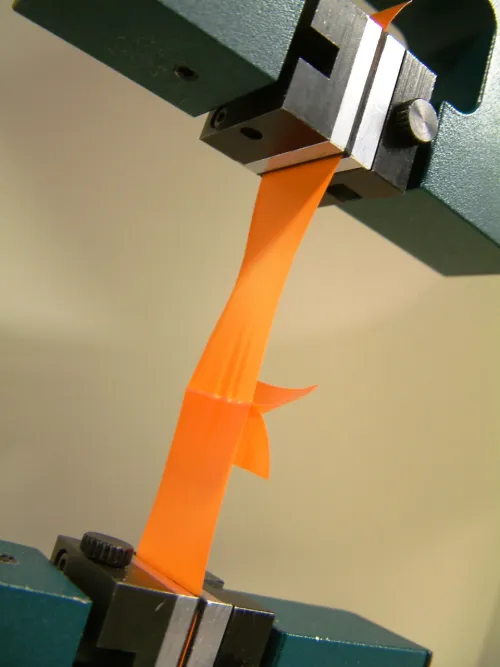

2-تست استحکام کششی (Tensile Strength Test)

تست استحکام کششی یکی از مهمترین آزمونهای مکانیکی برای بررسی مقاومت مواد پلاستیکی در برابر نیروی کششی است. این تست میزان نیروی لازم برای شکستن نمونه را اندازهگیری کرده و خواصی مانند مدول الاستیسیته، کرنش، و نقطه شکست را مشخص میکند.

2-1-مراحل انجام تست استحکام کششی

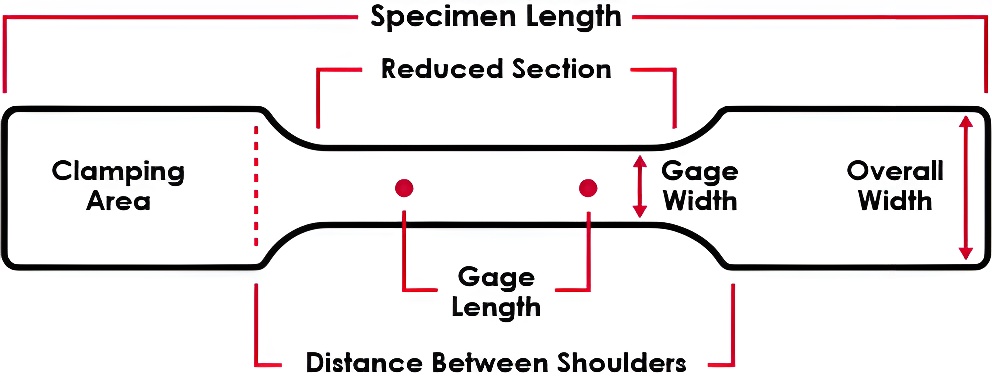

- آمادهسازی نمونه تست: نمونه پلاستیکی طبق استانداردهای بینالمللی مانند ASTM D638 یا ISO 527 قالبگیری و آماده میشود .شکل نمونه معمولاً دارای یک ناحیه باریک میانی (Dog-Bone) برای جلوگیری از تمرکز تنش در لبهها است.

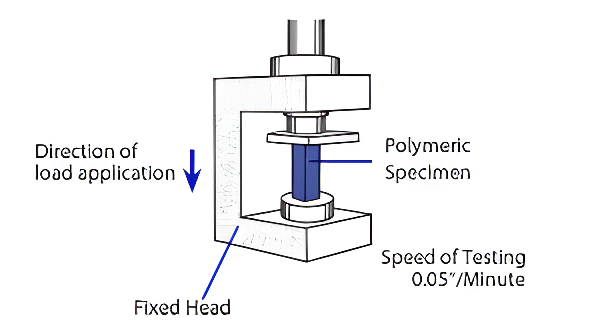

تنظیم دستگاه کشش (Tensile Testing Machine): نمونه در بین دو فک دستگاه کشش قرار داده شده و محکم بسته میشود و سرعت کشیدن معمولاً بین 1 تا 500 میلیمتر در دقیقه است که بسته به نوع پلاستیک تعیین میشود.

اعمال نیروی کششی: دستگاه شروع به کشیدن نمونه در دو جهت مخالف میکند .نیروی اعمالشده و میزان تغییر طول ثبت میشود.

اعمال نیروی کششی: دستگاه شروع به کشیدن نمونه در دو جهت مخالف میکند .نیروی اعمالشده و میزان تغییر طول ثبت میشود.

- اندازهگیری و ثبت دادهها: دادههای کلیدی مانند تنش نهایی (Ultimate Tensile Strength – UTS)، کرنش در نقطه شکست (Elongation at Break) و مدول یانگ (Young’s Modulus) ثبت میشود.

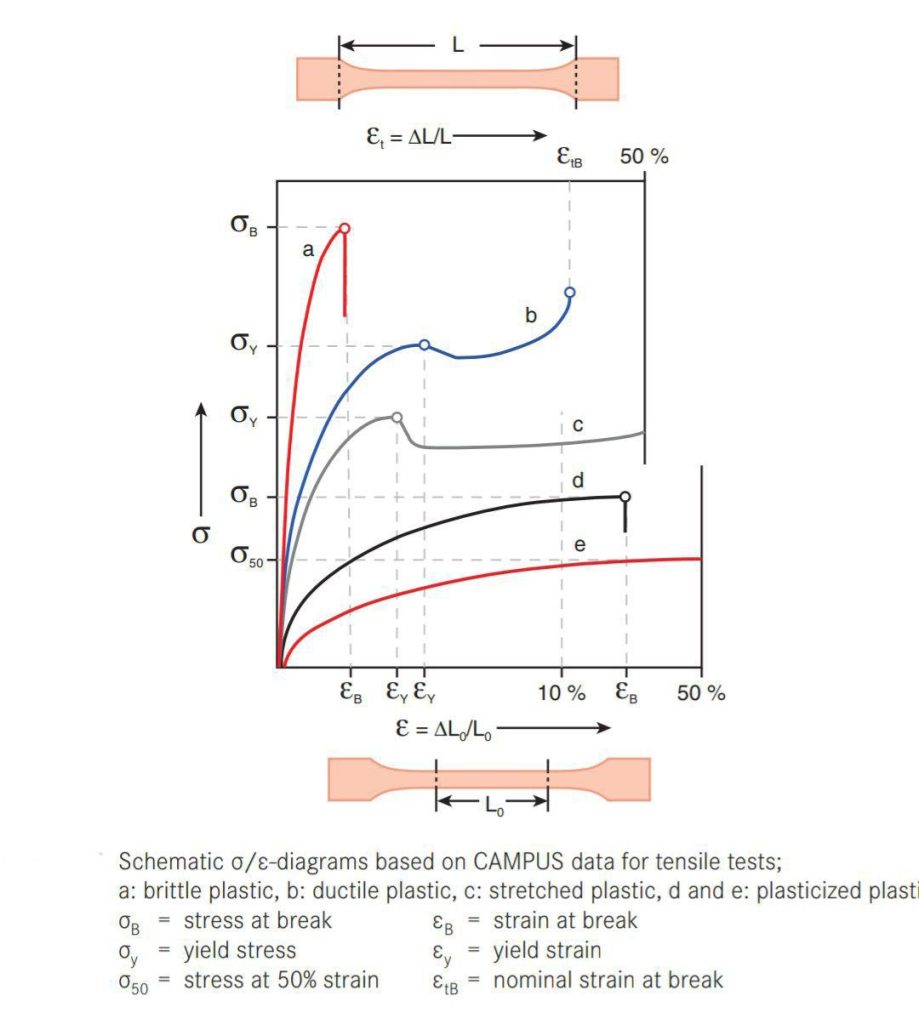

- تجزیه و تحلیل نتایج: نمودار تنش-کرنش (Stress-Strain Curve) رسم شده و رفتار پلاستیک بررسی میشود بطوری که پلاستیکهای سخت، مقاومت کششی بالاتری دارند، در حالی که پلاستیکهای نرمتر خاصیت الاستیکی بیشتری نشان میدهند.همان گونه که درشکل زیرمشاهده میشود نمودارa مربوط به پلاستیک سخت با تنش تسلیم وتنش نهایی بالاتر نسبت به سایر نمودارها است به عبارت دیگر هر چه تنش تسلیم ماده ای در نمودار آن بیشتر باشد مقاومت آن ماده در برابرازدیاد طول بیشتر وهمچنین مدول یانگ یا مدول الاستیسیته آن بیشتر میشود که در نمودارها نیز افزایش شیب نشان دهنده این موضوع است.

1-1-استانداردهای تست استحکام کششی

- برای مواد پلاستیکی عموم ASTM D638))

- استاندارد بینالمللی برای پلیمرها ISO 527))

1-2-کاربرد تست استحکام کششی:

- بررسی مقاومت مواد در طراحی قطعات صنعتی

- انتخاب بهترین ماده برای کاربردهای مهندسی

- کنترل کیفیت در تولید محصولات پلاستیکی

2-تست استحکام فشاری (Compressive Strength Test)

تست استحکام فشاری یک آزمون مکانیکی است که برای تعیین مقاومت مواد پلاستیکی در برابر نیروهای فشاری (Compression) انجام میشود. این تست برای محصولاتی که تحت بارهای فشاری قرار میگیرند، مانند لولههای پلاستیکی، قطعات ساختمانی و بستهبندیها، بسیار مهم است.

2-1-مراحل انجام تست استحکام فشاری

- آمادهسازی نمونه تست: نمونه پلاستیکی طبق استانداردهای بینالمللی مانند ASTM D695 یا ISO 604 قالبگیری و آماده میشود .نمونهها میتوانند به صورت مکعبی، استوانهای یا منشوری باشند.

- تنظیم دستگاه تست فشار (Compression Testing Machine): نمونه بین دو صفحه فشاری دستگاه قرار داده میشود و سرعت اعمال نیرو معمولاً بین 1 تا 10 میلیمتر در دقیقه تنظیم میشود.

- اعمال نیروی فشاری: دستگاه بهصورت تدریجی نیروی فشاری را از بالا به نمونه وارد میکند وهمزمان، میزان تغییر شکل و نیروی اعمالشده ثبت میشود.

- اندازهگیری و ثبت دادهها: دادههای کلیدی مانند تنش فشاری نهایی (Ultimate Compressive Strength – UCS) و مدول فشاری (Compressive Modulus) ثبت میشود .تست تا زمانی ادامه مییابد که نمونه دچار تغییر شکل دائمی یا شکستگی شود.

- تجزیه و تحلیل نتایج: نمودار تنش-کرنش فشاری (Compressive Stress-Strain Curve) رسم شده و رفتار پلاستیک بررسی میشود .مواد سختتر معمولاً مقاومت فشاری بالاتری دارند، درحالیکه مواد نرمتر ممکن است دچار تغییر شکل پلاستیکی شوند به عنوان نمونه نمودارمربوط به پلاستیک های شکننده در مقایسه با پلاستیک های نرم مدول یانگ بالاتری دارند( شیب نمودار در ناحیه الاستیک بیشتر میباشد ) که باعث افزایش مقاومت فشاری مواد میشود.

نمونه هایی از نتایج تست فشاری:

نایلون (PA6)= 90-110 MPa

پلیوینیل کلراید سخت (uPVC)= MPa 50-80

1-1-استانداردهای تست استحکام فشاری

- برای مواد پلاستیکی سخت ((ASTM D695

- استاندارد بین المللی برای پلیمرها (ISO 604)

1-2-کاربردهای تست استحکام فشاری

- بررسی عملکرد مواد در لولهها، قطعات ساختمانی، کفپوشها و بستهبندیهای مقاوم

- کنترل کیفیت و بهینهسازی مواد در صنایع خودروسازی و هوافضا

- تعیین مقاومت مواد در برابر نیروهای فشاری محیطی

2-تست ضربه (Impact Strength Test)

تست ضربه یکی از مهمترین آزمونهای مکانیکی برای بررسی مقاومت پلاستیک در برابر ضربه و شکست ناگهانی است. این تست میزان انرژی جذبشده توسط ماده قبل از شکست را اندازهگیری کرده و به ارزیابی استحکام پلاستیک در شرایط مختلف کمک میکند.

2-1-انواع تست ضربه در پلاستیکها

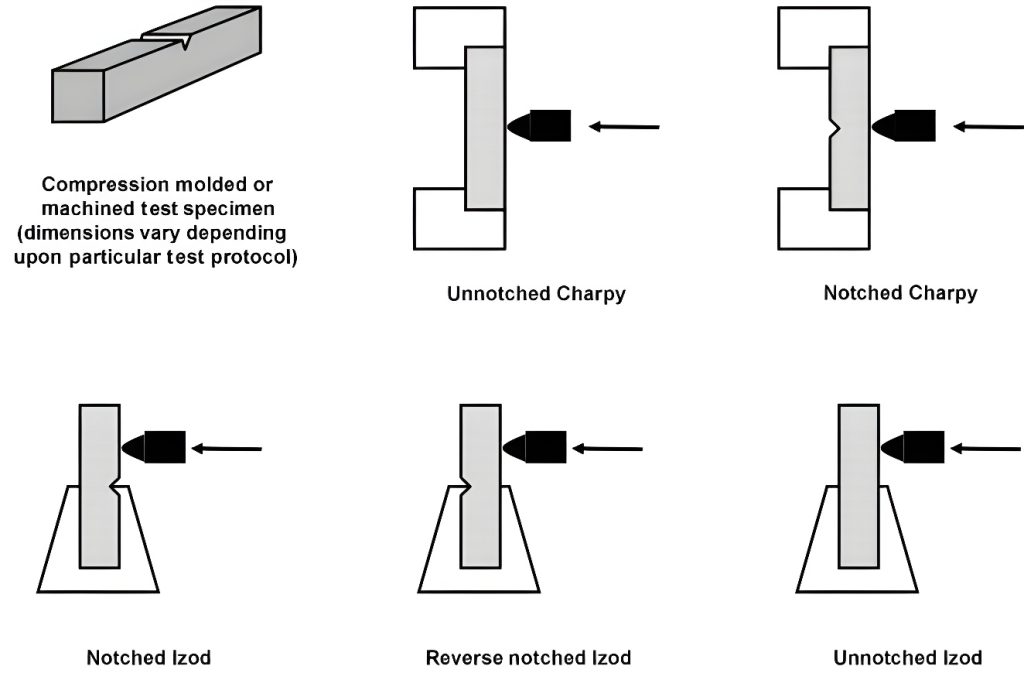

2-1-1- تست ایزود (Izod Impact Test)

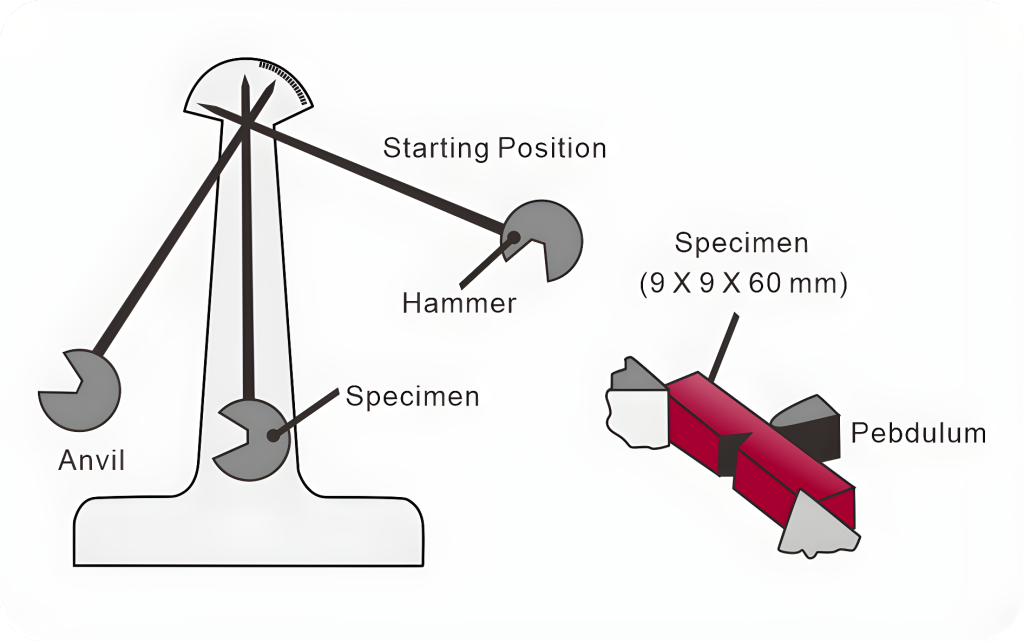

روش: در این روش، نمونه بهصورت عمودی ثابت شده و یک آونگ از یک ارتفاع مشخص به آن برخورد میکند.

هدف: اندازهگیری انرژی لازم برای شکستن نمونه.

استانداردASTM D256: و ISO 180

2-1-2- تست چارپی (Charpy Impact Test)

روش: در این روش، نمونه بهصورت افقی روی دو تکیهگاه قرار گرفته و آونگ از وسط به آن ضربه میزند.

هدف: بررسی مقاومت پلاستیک در برابر ضربههای ناگهانی.

استانداردASTM D6110: و ISO 179

2-1-3- تست سقوط آزاد (Drop Weight Impact Test)

روش: در این روش، یک وزنه از ارتفاع مشخصی روی نمونه رها میشود.

هدف: شبیهسازی ضربههای واقعی که در حملونقل یا استفاده صنعتی رخ میدهند.

استانداردASTM D3029 :

1-1-مراحل انجام تست ضربه

- آمادهسازی نمونه: نمونه پلاستیکی طبق استاندارد مشخص و در ابعاد دقیق قالبگیری میشود و در صورت نیاز، نمونه قبل از تست در دمای خاصی شرایطدهی (Conditioning) میشود.

- تنظیم دستگاه تست ضربه: انتخاب روش تست (ایزود، چارپی یا سقوط آزاد) و تنظیم ارتفاع و انرژی آونگ یا وزنه

- انجام تست: دستگاه آونگ را رها میکند تا با سرعت مشخص به نمونه برخورد کند در نهایت مقدار انرژی جذبشده توسط نمونه قبل از شکست ثبت میشود.

- تحلیل نتایج:مقایسه مقدار انرژی جذبشده توسط پلاستیکهای مختلف و رسم نمودار استحکام ضربه و ارزیابی رفتار شکست ماده.

1-1- استانداردهای تست ضربه

- ایزود(ASTM D256)

- ایزود – استاندارد بینالمللی (ISO 180)

- چارپی (ASTM D6110)

- چارپی – استاندارد بینالمللی (ISO 179)

1-2-کاربردهای تست ضربه

- بررسی مقاومت مواد در قطعات خودرویی، تجهیزات الکترونیکی و بستهبندیهای محافظ

- ارزیابی دوام پلاستیک در شوکهای مکانیکی و شرایط سخت محیطی

- انتخاب مواد مناسب برای کاربردهای صنعتی و ساختمانی

1-تست سختی (Hardness Test)

تست سختی یکی از مهمترین آزمایشهای مکانیکی برای اندازهگیری مقاومت پلاستیک در برابر فرورفتگی، خراش یا تغییر شکل سطحی است. این آزمایش برای تعیین مقاومت سایش، دوام و کیفیت مواد پلاستیکی در کاربردهای مختلف صنعتی انجام میشود.

1-1-روشهای رایج تست سختی پلاستیکها

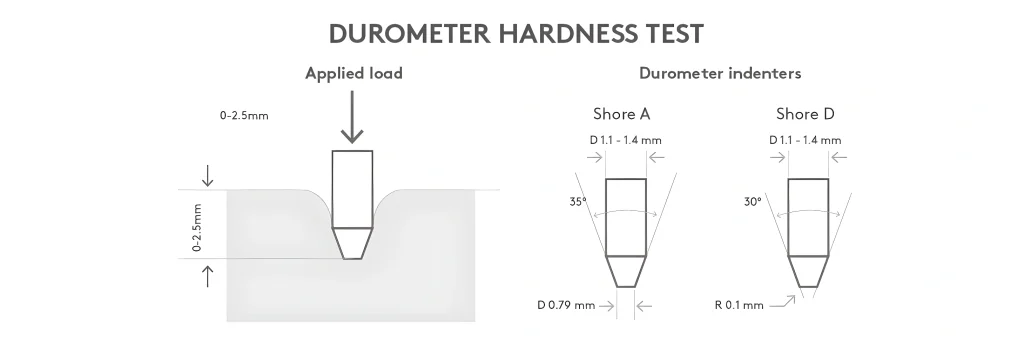

1-1-1-تست سختی شور (Shore Hardness Test)

روش: در این تست، یک سوزن یا فرورونده تحت نیروی مشخصی روی سطح پلاستیک فشار داده میشود. میزان فرو رفتگی و برگشت ماده اندازهگیری میشود.

انواع سختی شور:

- Shore A : برای پلاستیکهای نرم و لاستیکها (PVC نرم مانند سیلیکون )

- Shore D : برای پلاستیکهای سختتر (ABS مانند پلی اتیلن سخت )

استاندارد: ASTM D2240 و ISO 868

1-1-1-تست سختی راکول (Rockwell Hardness Test)

روش: در این تست، یک فرورونده کروی یا مخروطی شکل تحت نیروی مشخص روی پلاستیک فشار داده شده و میزان عمق فرورفتگی اندازهگیری میشود.

انواع مقیاسها:

Rockwell R, L, M : برای پلاستیکهای سخت مانند پلیکربنات و نایلون

استاندارد:ASTM D785

1-1-2-تست سختی ویکرز (Vickers Hardness Test)

روش: در این روش، یک الماس هرمیشکل تحت نیروی پایین روی سطح پلاستیک فشار داده میشود و قطر اثر فرورفتگی اندازهگیری میشود.

کاربرد: برای پلاستیکهای سخت و نازک مانند فیلمهای پلیمری

1-1-3-تست سختی برینل (Brinell Hardness Test)

روش: در این روش، یک گلوله فولادی یا کاربیدی روی سطح پلاستیک فشار داده شده و قطر اثر فرورفتگی اندازهگیری میشود.

کاربرد: برای پلاستیکهای کامپوزیتی و پرکنندهدار

1-2-مراحل انجام تست سختی

- آمادهسازی نمونه: نمونه باید صاف و تمیز باشد تا نتایج دقیق به دست آید، برخی تستها نیاز به شرایطدهی دمایی قبل از آزمون دارند.

- تنظیم دستگاه تست سختی: انتخاب روش تست بر اساس نوع پلاستیک و تنظیم نیروی فشاری و نوع فرورونده

- اعمال نیرو و اندازهگیری سختی: دستگاه، نیروی مشخصی را برای مدت معین روی سطح نمونه اعمال میکند و میزان فرو رفتگی یا مقاومت پلاستیک در برابر فشار اندازهگیری میشود.

- تحلیل نتایج:عدد سختی با مقیاسهای شور، راکول، ویکرز یا برینل ثبت میشود، پلاستیکهای سختتر، مقدار سختی بیشتری دارند.

استانداردهای تست سختی:

- سختی شو ( (ASTM D2240

- سختی راکول (ASTM D785)

- سختی شور – استاندارد بینالمللی (ISO 868)

1-1-کاربردهای تست سختی

- بررسی مقاومت در محصولات بستهبندی، قطعات خودرویی، لولهها و پوششهای صنعتی

- ارزیابی دوام و مقاومت سایش پلاستیکها

- انتخاب مواد مناسب برای طراحی قطعات مقاوم به ضربه و فشار

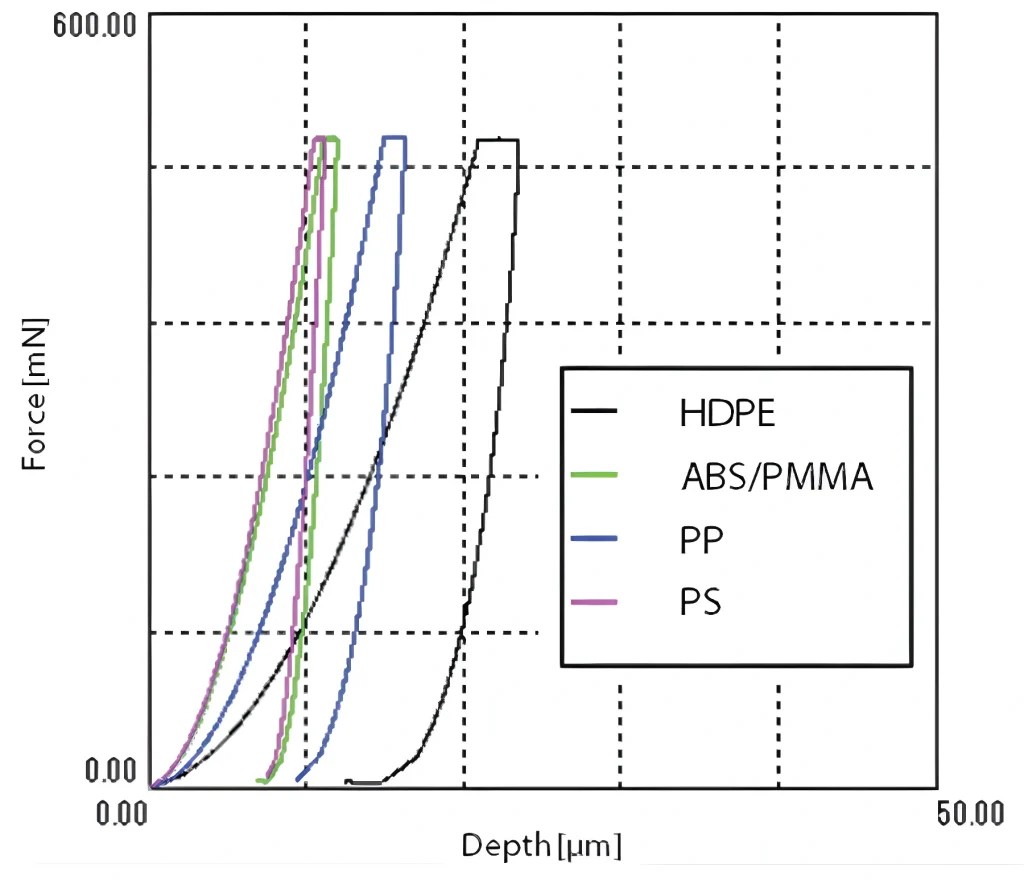

2-تست سایش (Abrasion Resistance Test)

تست سایش یکی از آزمایشهای مهم مکانیکی برای بررسی مقاومت پلاستیک در برابر خراش، فرسایش و از بین رفتن سطح در اثر تماس با اجسام دیگر است. این تست برای کاربردهایی که در آنها اصطکاک، تماس مداوم، و سایش سطحی اهمیت دارد، مانند کفپوشها، چرخدندههای پلاستیکی، پوششها و لولهها، بسیار ضروری است.

2-1-روشهای رایج تست سایش پلاستیکها

2-1-1- تست سایش تابر (Taber Abrasion Test)

روش:در این آزمایش، یک دیسک پلاستیکی تحت نیروی مشخصی بین دو چرخ ساینده چرخان قرار میگیرد.

پس از تعداد مشخصی از چرخشها، کاهش وزن یا تغییر ضخامت نمونه اندازهگیری میشود.

کاربرد:ارزیابی دوام سطوح پلاستیکی در صنایع کفپوش، رنگ و پوششهای مقاوم به سایش

استاندارد: ASTM D1044و ISO 9352

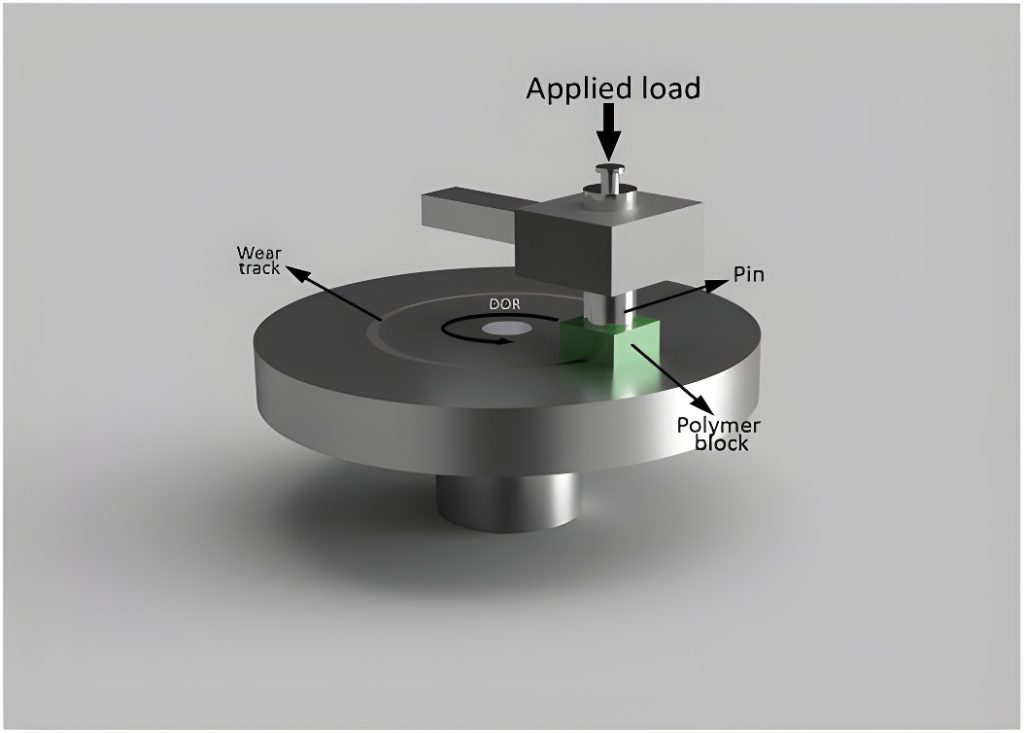

1-1-1- تست سایش پین روی دیسک (Pin-on-Disk Test)

روش:در این روش، یک پین (میله) پلاستیکی تحت نیروی مشخصی روی یک صفحه چرخان قرار گرفته و حرکت رفت و برگشتی یا دورانی دارد .میزان از دست رفتن ماده بر اثر اصطکاک اندازهگیری میشود.

کاربرد:ارزیابی قطعات متحرک مانند یاتاقانها و چرخدندههای پلاستیکی.

استاندارد:ASTM G99

1-1-1- تست سایش گاردنر (Gardner Falling Sand Test)

روش:در این تست، مقدار معینی ماسه سیلیسی از ارتفاع مشخصی روی سطح پلاستیک ریخته میشود.

میزان تغییر رنگ یا فرسایش سطح اندازهگیری میشود.

کاربرد:بررسی مقاومت پوششهای پلاستیکی در برابر سایش محیطی.

استاندارد:ASTM D968

1-1-1- تست سایش خطی (Linear Abrasion Test – Wyzenbeek or Martindale)

روش:در این روش، یک پارچه ساینده یا کاغذ سنباده به صورت خطی روی نمونه حرکت داده میشود تا میزان سایش را اندازهگیری کند.

کاربرد:ارزیابی سایش در صنایع پارچه و چرم مصنوعی (مانند روکشهای صندلی خودرو و کفپوشها).

استاندارد:ISO 12947

1-1-مراحل انجام تست سایش

- آمادهسازی نمونه:نمونه پلاستیکی طبق استاندارد مشخص تهیه و تمیز میشود.

- تنظیم دستگاه تست سایش: انتخاب نوع تست (تابر، پین-دیسک، گاردنر، خطی و غیره) وتنظیم نیروی اعمالی، نوع ساینده و تعداد سیکلهای تست.

- انجام تست و اندازهگیری سایش:دستگاه با شرایط مشخص سایش را اعمال میکند و وزن از دست رفته، کاهش ضخامت، یا تغییر رنگ سطح نمونه ثبت میشود.

- تحلیل نتایج: عدد شاخص سایش (Abrasion Index) محاسبه میشود و نمودارهای مقایسهای برای ارزیابی مقاومت سایش مواد مختلف رسم میشود.

1-2-استانداردهای تست سایش

- سایش تابر ASTM D1044))

- پین روی دیسک ASTM G99))

- سایش گاردنر ASTM D968))

- تست سایش عمومی پلاستیکها ISO 9352))

- تست سایش پارچه و روکشهای پلاستیکی ISO 12947))

1-3-کاربردهای تست سایش

- بررسی دوام در کفپوشها، لولههای پلاستیکی، و قطعات خودرو

- ارزیابی مقاومت در برابر خراش و اصطکاک در بستهبندی و پوششها

- انتخاب مواد مقاوم برای تجهیزات صنعتی و پزشکی

1-4-نمونه هایی از نتایج تست سایش :

- پلاستیک پلیاتیلن (PE):

- میزان سایش: کم

- خواص: مقاومت خوب در برابر سایش، مناسب برای کاربردهایی که نیاز به اصطکاک پایین دارند.

- نتیجه تست: کاهش جزئی در ضخامت سطح تحت سایش، مناسب برای استفاده در صنایع بستهبندی.

- پلیاتیلن 2.1 mg/rev

- پلاستیک پلیپروپیلن (PP):

- میزان سایش: متوسط

- خواص: مقاومت در برابر سایش در دماهای پایین و تنشهای مکانیکی.

- نتیجه تست: کاهش بیشتر در ضخامت سطح و حضور خشهای عمیقتر در شرایط فشار بالا.

- پروپیلن 4.5 mg/rev

- پلاستیک نایلون (Nylon):

- میزان سایش: زیاد

- خواص: سایشپذیری بالا در شرایط مختلف، مناسب برای کاربردهایی که نیاز به استحکام و دوام بیشتر دارند.

- نتیجه تست: سایش شدید و کاهش قابل توجه ضخامت سطح، به ویژه در سرعتهای بالاتر و فشارهای بیشتر.

- نایلون 7.8 mg/rev

2-تست خزش (Creep Test)

تست خزش یکی از آزمایشهای مهم برای بررسی رفتار پلاستیکها تحت بار ثابت و در دماهای بالا است. این تست برای ارزیابی تغییر شکل دائمی پلاستیکها در معرض تنشهای طولانیمدت و در شرایط محیطی خاص، مانند دما و فشار بالا، انجام میشود. هدف از این آزمایش شبیهسازی رفتار پلاستیکها در شرایط واقعی است که مواد تحت بار ثابت و زمان طولانی قرار دارند، مانند قطعات خودرو، تجهیزات الکترونیکی، لولهها و اجزای سازهای.

2-1-مراحل انجام تست خزش

- آمادهسازی نمونه:نمونه پلاستیکی باید طبق استانداردهای مشخص مثلاً ASTM D2990) یا (ISO 899قالبگیری شود، شکل نمونه معمولاً استوانهای یا مکعبی است و نمونه باید کاملاً صاف و تمیز باشد تا نتیجه دقیقتری به دست آید.

- تنظیم دستگاه تست خزش: دستگاه تست خزش معمولاً از یک فریم تست کشش یا فشاری با قابلیت اعمال بار ثابت استفاده میکند.

تنظیم دما: در برخی تستها دما نیز کنترل میشود تا اثر آن بر خزش بررسی شود.

تنظیم بار: بار یا نیروی ثابت روی نمونه اعمال میشود، که باید در سطح معینی نگه داشته شود.

- اعمال بار ثابت: بار یا تنش ثابت به نمونه وارد میشود و دستگاه تغییرات طول یا تغییر شکل نمونه را در طول زمان اندازهگیری میکند، این تغییر شکل معمولاً به صورت افقی یا عمودی اندازهگیری میشود.

- اندازهگیری تغییرات طول و ثبت دادهها: تغییر طول و کرنش نمونه در نقاط مختلف زمان اندازهگیری میشود،این دادهها بهطور مرتب ثبت میشود تا منحنی خزش (Creep Curve) رسم شود که نشاندهنده تغییرات طول در برابر زمان است.

- تحلیل نتایج: از نتایج تست معمولاً منحنی خزش-زمان رسم میشود که میتواند اطلاعاتی مانند مدول خزش، زمان شکست و مقدار تغییر طول را ارائه دهد.

سه مرحله اصلی در خزش وجود دارد:

مرحله اول (مرحله تسریع): در این مرحله، تغییر شکل با سرعت بیشتری رخ میدهد.

مرحله دوم (مرحله ثابت): سرعت تغییر شکل به حالت ثابت میرسد و در این مرحله، خزش در کمترین سرعت خود ادامه مییابد.

مرحله سوم (مرحله شکست): در این مرحله، تغییر شکل به سرعت افزایش مییابد و در نهایت منجر به شکست یا آسیب دائمی میشود.

1-1-استانداردهای تست خزش

- تست خزش پلاستیکها ((ASTM D2990

- تست خزش مواد پلیمری ISO 899))

- تست خزش برای مواد ترموپلاستیک ASTM D883))

1-2-کاربردهای تست خزش

- ارزیابی طول عمر و دوام قطعات پلاستیکی در دمای بالا و بارهای ثابت

- بررسی مقاومت پلاستیکها در برابر خزش طولانیمدت در صنایع خودروسازی و هوافضا

- انتخاب مواد مناسب برای کاربردهای با بار ثابت و شرایط محیطی خاص مانند لولهها و تجهیزات صنعتی

2-تست ترک خوردگی ناشی از تنش محیطی (Environmental Stress Cracking Resistance Test – ESC)

تست ترک خوردگی ناشی از تنش محیطی یکی از آزمایشهای مهم برای ارزیابی مقاومت پلاستیکها در برابر ترکخوردگی یا شکست در اثر ترکیب تنشهای مکانیکی و شرایط محیطی است. این آزمایش معمولاً برای پلاستیکهایی مانند پلیاتیلن (PE)، پلیپروپیلن (PP) و پلیوینیل کلراید (PVC) که به طور گسترده در صنایع مختلف استفاده میشوند، انجام میشود. شرایط محیطی مانند محلولهای شیمیایی، دماهای بالا، یا رطوبت میتوانند باعث تسریع شکست پلاستیکها شوند.

2-1-روشهای رایج تست ترک خوردگی ناشی از تنش محیطی

2-1-1-تست فشار در محلولهای شیمیایی (Test in Chemical Solution)

روش:در این روش، نمونه پلاستیکی تحت تنش مکانیکی قرار گرفته و در تماس با محلولهای شیمیایی (مانند محلولهای شوینده، روغنها یا مواد شیمیایی صنعتی) نگه داشته میشود.

نمونهها معمولاً به مدت چند ساعت تا چند روز در این محلولها قرار داده میشوند تا خطر ترک خوردگی ناشی از ترکیب تنش و مواد شیمیایی ارزیابی شود.

کاربرد:بررسی مقاومت قطعات پلاستیکی در معرض مواد شیمیایی و روغنها مانند لولهها، اتصالات، یا بستهبندیها.

استاندارد (ASTM D1693) : تست مقاومت پلاستیکها به ترک ناشی از تنش محیطی

2-1-2- تست کشش در هوای مرطوب (Tensile Test in Humid Air)

روش:در این آزمایش، نمونه پلاستیکی تحت تنش کششی قرار میگیرد و در محیط مرطوب یا هوای با رطوبت بالا نگه داشته میشود.

این شرایط محیطی میتوانند باعث تسریع ترکخوردگی در پلاستیکهایی مانند پلیاتیلن شوند.

معمولاً مقاومت در برابر ترکخوردگی و زمان تا شکست ثبت میشود.

کاربرد:ارزیابی مقاومت پلاستیکها در شرایط رطوبتی و محیطهای طبیعی.

استاندارد: (ISO 22088)تست ترکخوردگی ناشی از تنش در مواد پلیمری در شرایط محیط

2-1-3- تست استاتیک در دماهای بالا (Static Test at Elevated Temperatures)

روش:نمونه پلاستیکی تحت تنش ثابت و در دماهای بالا قرار میگیرد تا ارزیابی شود که آیا ترکیب دما و تنش موجب ترکخوردگی یا شکست در پلاستیک میشود یا خیر.

معمولاً این تست برای پلاستیکهای مقاوم به حرارت انجام میشود تا رفتار آنها در دماهای بالا بررسی شود.

کاربرد:تست مقاومت مواد در محیطهای داغ صنعتی و قطعات خودرو.

1-1-مراحل انجام تست ترک خوردگی ناشی از تنش محیطی

- آمادهسازی نمونه: نمونههای پلاستیکی معمولاً به شکل سیمانی یا استوانهای قالبگیری میشوند ، دقت در اندازهگیری ابعاد و تمیز بودن نمونه برای دقت نتایج اهمیت دارد.

- اعمال تنش و محیط آزمایش: نمونه تحت تنش مکانیکی (کشش، فشار یا پیچش) قرار میگیرد سپس در محیط مورد نظر (محلول شیمیایی، رطوبت یا دماهای بالا) قرار داده میشود.

- ثبت زمان و رفتار شکست: زمان رسیدن به ترکخوردگی یا شکست در اثر ترکیب تنش و شرایط محیطی ثبت میشود، رفتار ترکهای اولیه و توسعه ترک نیز ارزیابی میشود.

- تحلیل نتایج: اندازهگیری مقاومت به ترک خوردگی بر اساس زمان شکست، نوع شکست و میزان توسعه ترک انجام و منحنیهای عمر-زمان نیز برای مقایسه مقاومت پلاستیکها ترسیم میشود.

1-1-استانداردهای تست ترک خوردگی ناشی از تنش محیطی

- مقاومت به ترک ناشی از تنش محیطی برای پلاستیکها ASTM D1693))

- ترک خوردگی در مواد پلیمری ISO 22088))

- تست مقاومت پلاستیکها در برابر مواد شیمیایی ASTM D543))

1-2-کاربردهای تست ترک خوردگی ناشی از تنش محیطی

- بررسی مقاومت قطعات پلاستیکی در برابر محیطهای شیمیایی، رطوبت و دماهای بالا

- ارزیابی طول عمر پلاستیکها در کاربردهای صنعتی مانند لولهها، اتصالات و پوششهای محافظ

- انتخاب مواد پلاستیکی مناسب برای استفاده در شرایط محیطی سخت و در معرض تنشهای مکانیکی

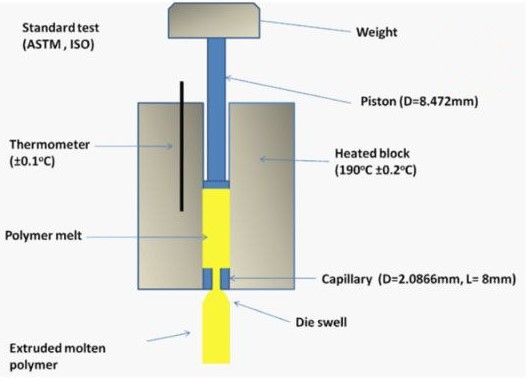

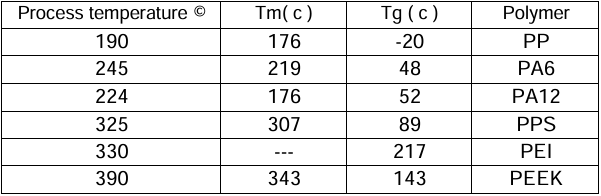

2-تست دمای نرمشدگی و ذوب (Vicat Softening & Melt Flow Index – MFI)

تستهای دمای نرمشدگی و ذوب با روشهای مختلفی انجام میشوند که معمولاً به نوع ماده و تجهیزات موجود بستگی دارند. در اینجا نحوه انجام هرکدام از این تستها آورده شده است:

1-1-تست دمای نرمشدگی (Softening Point)

این تست بیشتر برای پلیمرها، آسفالتها، و مواد مشابه بهکار میرود. یکی از روشهای معمول، استفاده از دستگاه گلن (Ring and Ball) است. در این روش، یک نمونه از ماده تحت فشار و گرما قرار میگیرد تا زمانی که شروع به نرم شدن کند.

1-1-1-مراحل تست دمای نرمشدگی

- آمادهسازی نمونه:نمونه ماده به صورت یک استوانه یا دیسک با ابعاد مشخص تهیه میشود و معمولاً نمونه در یک قالب ریختهگری به صورت استوانهای ساخته میشود.

- قرار دادن نمونه در دستگاه::نمونه درون یک حلقه فلزی قرار میگیرد سپس یک توپ فولادی بر روی نمونه قرار داده میشود.

- افزایش دما: دستگاه گرما را به تدریج به نمونه وارد میکند و دما به طور پیوسته افزایش مییابد در این حین، دما و رفتار ماده تحت نظر قرار میگیرد.

- شبیهسازی نرمشدن: وقتی که ماده به دمایی میرسد که شروع به نرم شدن کرده و توپ به درون ماده میغلتد، دمای آن لحظه به عنوان دمای نرمشدگی ثبت میشود.

- خواندن نتیجه :دمایی که در آن توپ فولادی بهطور مشخص در ماده فرو میرود، دمای نرمشدگی است.

1-1-تست دمای ذوب (Melting Point)

این تست بیشتر برای مواد جامد مانند فلزات، کریستالها و مواد شیمیایی استفاده میشود. در اینجا روش معمول برای تعیین دمای ذوب یک ماده ذکر شده است:

1-1-1- مراحل تست دمای نرمشدگی و ذوب

- آمادهسازی نمونه: نمونه ماده باید به شکل مناسب درآید، معمولاً بهصورت پودر یا کریستالهایی با اندازه کوچک همچنین نمونه باید کاملاً خالص باشد تا نتیجه دقیقی بهدست آید.

- قرار دادن نمونه در دستگاه: برای مواد جامد، یک دستگاه دماسنج ذوب (Melting Point Apparatus) استفاده میشود. این دستگاه معمولاً دارای یک محفظه شفاف است که نمونه درون آن قرار میگیرد و دما بهطور دقیق کنترل میشود.

- افزایش تدریجی دما: دما بهطور پیوسته افزایش مییابد و نمونه تحت نظر قرار میگیرد، از آنجا که در دمای ذوب، ماده تغییر حالت از جامد به مایع میدهد، معمولاً این مرحله با تغییر ظاهر یا شروع جریان ماده مشخص میشود.

- ثبت دما: دمایی که در آن نمونه شروع به ذوب شدن میکند، بهعنوان دمای ذوب ثبت میشود در مواد با نقطه ذوب واضح، این دما ممکن است کاملاً دقیق باشد، ولی در برخی مواد (مانند پلیمرها)، دمای ذوب ممکن است گسترده باشد.

1-1-1-روشهای متداول برای تست دمای ذوب:

- روش کپیلاری (Capillary Method): این روش معمولاً برای مواد شیمیایی و آلی استفاده میشود. نمونه درون یک لوله نازک قرار میگیرد و در دستگاه دماسنج ذوب، دما افزایش مییابد. تغییر حالت ماده به مایع در دمای مشخص، دمای ذوب را تعیین میکند.

- روش حرارتی (Thermal Analysis): در این روش، تغییرات دمایی و ویژگیهای فیزیکی ماده تحت نظارت دقیق حرارت قرار میگیرند و دمای ذوب از منحنیهای دمایی بهدست میآید.

1-2-تفاوت بین دمای نرمشدگی و ذوب:

دمای نرمشدگی به دمایی گفته میشود که در آن ماده شروع به نرم شدن میکند ولی هنوز به طور کامل ذوب نشده است در حالی که دمای ذوب به دمایی اطلاق میشود که در آن ماده از حالت جامد به مایع تغییر میکند.

نکات مهم:

تستهای دمای نرمشدگی معمولاً برای پلیمرها و مواد نرم مانند آسفالتها انجام میشود.

تستهای دمای ذوب بیشتر برای فلزات، نمکها، و مواد کریستالی کاربرد دارند.

دقت در انجام این تستها بسیار مهم است؛ زیرا دماهای دقیق میتوانند بهطور مستقیم بر فرآیند تولید و طراحی محصول تأثیر بگذارند.

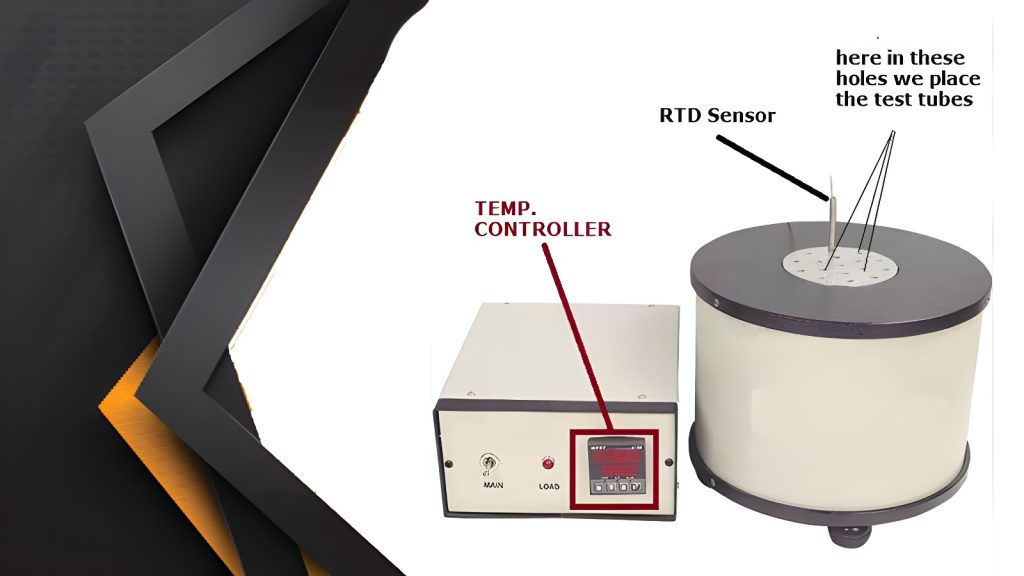

2-تست پایداری حرارتی (Thermal Stability Test)

تست پایداری حرارتی به منظور ارزیابی توانایی یک ماده برای حفظ خواص فیزیکی و شیمیایی خود در دماهای بالا و شرایط حرارتی مختلف انجام میشود. این تستها بهویژه برای پلیمرها، مواد کامپوزیتی، فلزات، سرامیکها، و مواد شیمیایی بهمنظور ارزیابی عملکرد آنها در دماهای بالا کاربرد دارند.

پایداری حرارتی یک ویژگی مهم است که در صنایع مختلف مانند تولید پلاستیک، رنگها، لوازم الکتریکی و الکترونیکی، صنایع خودروسازی و هوافضا بهطور گستردهای ارزیابی میشود.

2-1-روشهای مختلف تست پایداری حرارتی

2-1-1-تحلیل حرارتی وزنی (TGA – Thermogravimetric Analysis)

این روش یکی از رایجترین روشها برای اندازهگیری پایداری حرارتی است که از تغییرات وزن ماده هنگام گرم شدن آن استفاده میکند

1-1-1-1-مراحل انجام تستTGA

- آمادهسازی نمونه: نمونه باید به اندازه معین (معمولاً در حدود چند میلیگرم) آماده شود و در دستگاه TGA قرار گیرد، نمونه باید عاری از رطوبت و ناخالصیها باشد.

- گرم کردن نمونه: دستگاه TGA نمونه را بهطور یکنواخت و تدریجی در دمای کنترل شده (معمولاً از دمای اتاق تا دماهای بالا) گرم میکند و در طول فرآیند، تغییرات وزن ماده بهطور پیوسته ثبت میشود.

- نظارت بر تغییرات وزن: تغییرات وزن نشاندهنده تخریب یا تجزیه ماده است که معمولاً کاهش وزن بهعنوان نشاندهنده از دست دادن اجزای فرار یا سوختن مواد است سپس نمودار وزن در مقابل دما ترسیم میشود و نقاطی که کاهش وزن قابل توجهی دارند، بهعنوان دماهای شروع و پایان تخریب حرارتی شناخته میشوند.

- تجزیه و تحلیل نتایج:بر اساس دمایی که در آن کاهش وزن یا تجزیه شروع میشود، میتوان به پایداری حرارتی ماده پی برد، این نتایج معمولاً بهصورت درصد وزنی از دست رفته در دماهای مختلف گزارش میشود.

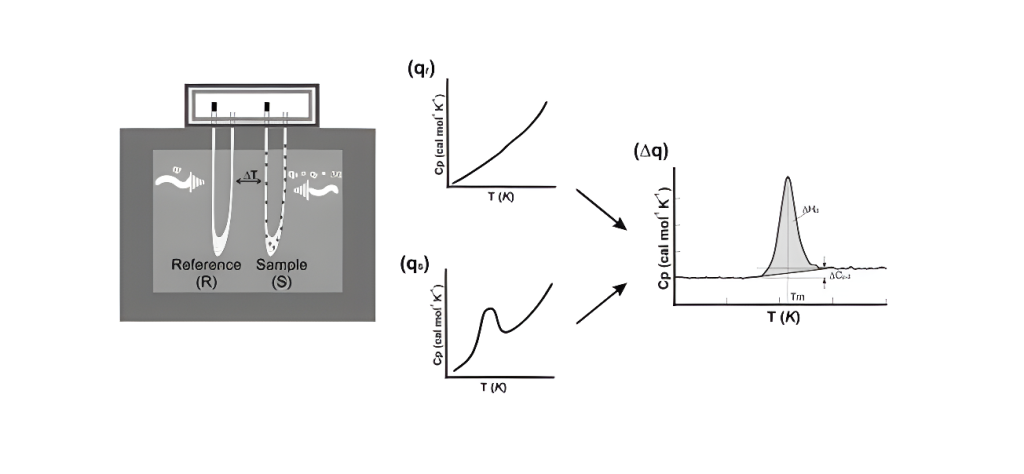

1-1-1-تحلیل تغییرات حرارتی دیفرانسیل (DSC – Differential Scanning Calorimetry)

روش DSC یکی دیگر از تکنیکهای مفید برای ارزیابی پایداری حرارتی است که تغییرات گرما یا حرارت جذبشده یا آزاد شده در حین گرم شدن یا سرد شدن نمونه را اندازهگیری میکند.

1-1-1-1-مراحل انجام تست DSC

- آمادهسازی نمونه: نمونه بهصورت دقیق و به اندازه مناسب در محفظه دستگاه DSC قرار میگیرد.

- گرم کردن نمونه: دمای نمونه بهطور تدریجی افزایش مییابد و میزان انرژی گرمایی جذب یا آزاد شده توسط نمونه در دماهای مختلف اندازهگیری میشود.

- تجزیه و تحلیل منحنیها: منحنیهای DSC تغییرات انرژی را در مقابل دما نشان میدهندتغییرات در منحنیها میتواند نشاندهنده تغییرات فاز، انجماد، یا انبساط و انقباضهای دیگر ماده باشد.

- پایداری حرارتی: اگر ماده در دماهای بالا تغییرات فازی و یا انحرافات قابل توجهی نشان دهد، این ممکن است نشاندهنده کاهش پایداری حرارتی آن باشد.

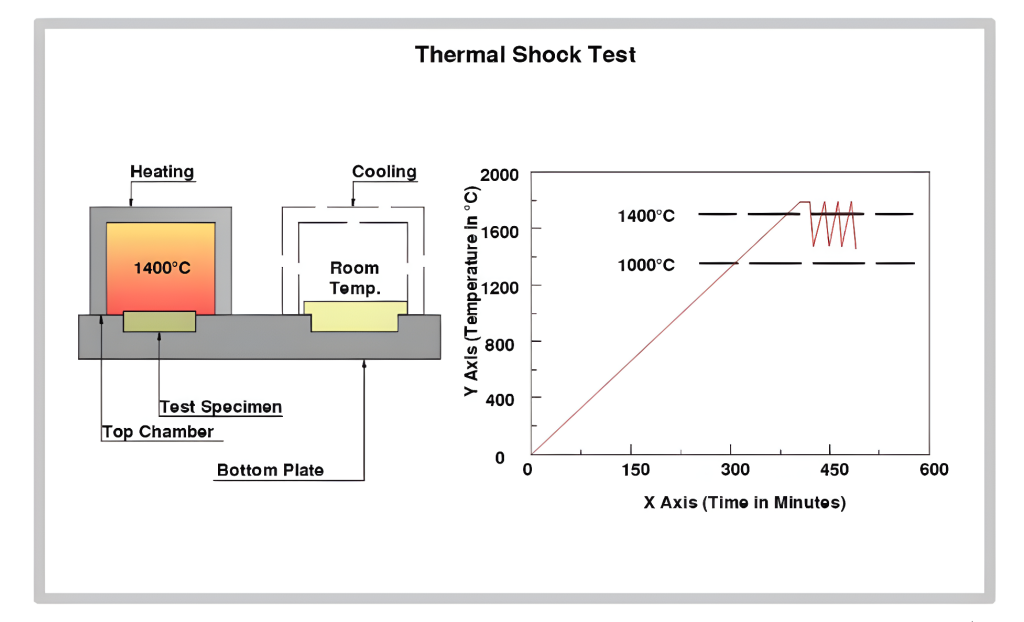

1-1-2-تست شوک حرارتی(thermal shock test)

در این تست، ماده تحت تغییرات ناگهانی دما قرار میگیرد (یعنی از دمای بالا به دمای پایین و بالعکس). این روش برای ارزیابی مقاومت مواد در برابر تغییرات دمایی شدید (شوک حرارتی) استفاده میشود.

1-1-1-1- مراحل انجام تست شوک حرارتی:

- آمادهسازی نمونه: نمونه باید بهطور دقیق اندازهگیری و آماده شود، معمولاً این تست برای مواد سرامیکی، شیشهها، و کامپوزیتها کاربرد دارد.

- قرار دادن نمونه در دماهای مختلف: ابتدا ماده در یک دمای بالا (مثلاً 600-1000 درجه سانتیگراد) قرار داده میشود سپس به سرعت نمونه به دمای پایینتر منتقل میشود (یا برعکس)، این فرآیند بهطور مکرر تکرار میشود.

- بررسی آسیبها یا ترکها: پس از هر تغییر دمایی، مواد بهدقت بررسی میشوند تا آسیبها یا ترکهای ایجادشده شناسایی شوند و نتایج نشاندهنده میزان مقاومت ماده در برابر تغییرات دمایی و شکستن یا ترک خوردن آن خواهد بود.

2-تست مقاومت شیمیایی (Chemical Resistance Test)

تست مقاومت شیمیایی بهمنظور ارزیابی توانایی مواد مختلف (مانند پلاستیکها، فلزات، پوششها، و کامپوزیتها) در برابر حملات شیمیایی انجام میشود. این تستها معمولاً برای تعیین رفتار ماده در مواجهه با مواد شیمیایی مختلف مانند اسیدها، بازها، حلالها، و مواد خورنده استفاده میشوند. هدف اصلی از این آزمایشات، تعیین مقاومت ماده در برابر خوردگی، تجزیه، یا تغییرات فیزیکی و شیمیایی ناشی از تماس با این مواد است.

2-1-تست مقاومت شیمیایی در برابر اسیدها و بازها (Acid and Base Resistance Test)

این نوع تستها معمولاً برای مواد پلیمری، رنگها، سرامیکها و فلزات انجام میشود. در این تست، ماده در معرض اسیدها یا بازهای مختلف قرار میگیرد تا مقاومت آن در برابر تخریب شیمیایی ارزیابی شود.

2-1-1-مراحل انجام تست:

- آمادهسازی نمونه: نمونه باید به ابعاد استاندارد و یکنواخت بریده یا قالبگیری شود (مثلاً ورقهای پلاستیکی، قطعات فلزی یا سرامیکی)، برای دقت بیشتر، نمونه باید تمیز و عاری از آلودگی باشد.

- قرار دادن نمونه در محلول شیمیایی: نمونه به مدت زمان مشخص در محلول اسید مانند HCl، H₂SO₄ یا باز مانند NaOHدر دماهای مختلف قرار میگیرد در این مرحله، محلول شیمیایی باید در غلظت مشخصی باشد که معمولاً طبق استانداردهای صنعتی تعیین میشود.

- نگهداری نمونه: نمونه برای مدت زمان مشخص (معمولاً از چند ساعت تا چند روز) در محلول قرار داده میشود، در برخی تستها، نمونهها ممکن است در دماهای بالا یا شرایط مختلف (مانند دماهای اتاق، دمای بالا، یا حتی فشارهای بالا) آزمایش شوند.

- بازرسی و ارزیابی تغییرات: پس از مدت زمان مشخص، نمونه از محلول خارج شده و تغییرات فیزیکی مانند تغییر رنگ، کاهش استحکام، ترک خوردگی، یا خوردگی سطحی آن بررسی میشود همچنین، برخی از تستها شامل اندازهگیری میزان کاهش وزن (برای فلزات) یا تغییرات در ضخامت ماده است.

- نتایج تست:مقاومت شیمیایی یک ماده در برابر اسید یا باز معمولاً بر اساس میزان تغییرات فیزیکی آن (مانند خوردگی، تغییر رنگ، کاهش استحکام) ارزیابی میشود، برای مواد با مقاومت شیمیایی بالا، معمولاً تغییرات بسیار کمی در طول تست مشاهده میشود.

2-2-تست مقاومت شیمیایی در برابر حلالها (Solvent Resistance Test)

این تست برای ارزیابی تاثیر حلالها (مثل استون، الکلها، هیدروکربنها، و روغنها) بر مواد پلیمری، رنگها، پوششها و سایر مواد انجام میشود. حلالها میتوانند باعث حل شدن، نرم شدن، یا تخریب مواد شوند.

2-2-1-مراحل انجام تست:

- آمادهسازی نمونه:نمونه باید به شکل استاندارد و دقیق بریده شود که این نمونه میتواند شامل پوششها، رنگها، یا مواد پلیمری باشد.

- قرار دادن نمونه در حلال: نمونهها در حلالهای مختلف مانند استون، متانول، نفت یا دیگر حلالها قرار میگیرند، شرایط مختلف (مانند دما، مدت زمان قرارگیری و غلظت حلال) مطابق با استانداردهای صنعتی انتخاب میشود.

- نگهداری نمونه:نمونهها در داخل حلال برای مدت زمانی مشخص قرار میگیرند، که معمولاً از چند ساعت تا چند روز بهطور متناوب یا مداوم است.

- بازرسی و ارزیابی تغییرات:پس از خارج کردن نمونهها از حلال، هر گونه تغییر فیزیکی مانند تورم، تغییر رنگ، کاهش استحکام یا حل شدن جزئی یا کامل ماده ارزیابی میشود.

- نتایج تست:مواد با مقاومت شیمیایی بالا در برابر حلالها معمولاً تغییرات کمی در ظاهر و ویژگیهای فیزیکی نشان میدهند بر اساس این تغییرات، مقاومت ماده در برابر حلالها ارزیابی میشود.

3-تست جذب (absorption test)

تست جذب آب یکی از روشهای رایج برای ارزیابی ویژگیهای هیدروفیلیک یا هیدروفوبیک مواد است. این تست بهویژه برای مواد پلیمری، سرامیکها، بتنها، چوبها، و پوششها انجام میشود تا مشخص شود که ماده چقدر قادر به جذب آب است و چگونه این ویژگی میتواند بر عملکرد و دوام آن تأثیر بگذارد.

3-1-تست جذب آب (Water Absorption Test) برای مواد پلیمری و کامپوزیتی

این روش برای ارزیابی مقدار آبی که یک ماده پلاستیکی یا کامپوزیتی میتواند جذب کند، بهکار میرود.

مراحل انجام تست:

- آمادهسازی نمونه: ابتدا نمونه ماده باید به ابعاد استاندارد برای مثال ۲x۲ سانتیمتر یا ۵x۵ سانتیمتر بریده یا قالبگیری شود سطح نمونه باید صاف و تمیز باشد تا تأثیری در نتایج تست نداشته باشد.

- خشک کردن نمونه: نمونه باید قبل از انجام آزمایش در دمای مشخصی (معمولاً در حدود ۷۰ تا ۱۰۵ درجه سانتیگراد) در یک دستگاه خشککن قرار گیرد تا از هرگونه رطوبت یا آب اضافی آزاد شود سپس نمونهها به مدت زمان مشخص (معمولاً ۲۴ ساعت) در دمای ثابت خشک میشوند تا از صحت نتایج اطمینان حاصل شود.

- غوطهور کردن نمونه در آب: پس از خشک شدن، نمونه در آب به مدت زمان مشخص (معمولاً ۲۴ ساعت یا بیشتر) غوطهور میشود برای این کار از آب مقطر استفاده میشود تا از ناخالصیها و اثرات مواد شیمیایی جلوگیری شود.

- وزن کردن نمونه قبل و بعد از غوطهوری: قبل از غوطهور کردن در آب، وزن نمونه خشک اندازهگیری میشود پس از گذشت مدت زمان مشخص، نمونه از آب بیرون آورده میشود و بهدقت خشک میشود (برای جلوگیری از تبخیر آب سطحی) سپس وزن نمونه پس از غوطهوری اندازهگیری میشود.

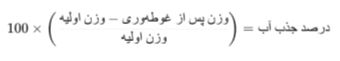

محاسبه میزان جذب آب:

- تحلیل نتایج:هر چه درصد جذب آب بیشتر باشد، ماده قابلیت بیشتری برای جذب رطوبت دارد. این ویژگی ممکن است بر مقاومت مکانیکی، دوام و عملکرد ماده تأثیر بگذارد. برای مواد پلیمری، جذب آب بالا میتواند باعث کاهش استحکام و طول عمر ماده شود، مخصوصاً در محیطهای مرطوب.